北京磁環電感燒壞怎么判斷

質量與可靠性是電子元件的生命線。我們對出廠的每一只磁環電感都實施貫穿于設計、原材料采購、生產制造和測試的全流程質量管理體系。在原材料端,我們與全球較大的磁性材料供應商建立長期合作關系,對所有入廠的磁芯和導線進行嚴格的來料檢驗,確保其磁性能、機械尺寸和絕緣強度符合標準。在生產過程中,我們采用自動化程度高的繞線設備,以保證繞線的一致性、緊密度和低張力,避免對導線絕緣層的損傷。我們執行所有的電氣參數測試,確保每一只電感的電感量、直流電阻均在規定的公差范圍內。此外,我們還會進行定期的抽樣可靠性測試,這些測試包括但不限于:溫升測試,在額定電流下監測其穩定工作溫度;耐壓測試,檢驗繞組與磁芯之間的絕緣強度;可焊性測試,確保引腳易于焊接且焊接牢固;以及環境適應性測試,如高溫高濕存儲、冷熱沖擊、溫度循環等,以模擬產品在極端環境下的長期性能。通過這些嚴苛的質量控制手段,我們確保了產品批次間的高度一致性,并賦予了其優越的長期可靠性。這為您的量產產品提供了穩定的質量基礎,明顯降低了因元件早期失效或參數漂移導致的售后風險和維修成本。 磁屏蔽結構使磁環電感特別適合高密度電路板布局。北京磁環電感燒壞怎么判斷

高功率密度是現代電源的普遍追求,但這導致了單位體積內功耗與溫升的急劇增加,對磁環電感的散熱能力提出了嚴峻考驗。我們的創新散熱解決方案從材料、結構和工藝三個維度同步推進。在材料上,我們研發了高導熱率的復合封裝材料,其熱導率是傳統環氧樹脂的3倍以上,能快速將繞組和磁芯產生的熱量傳導至表面。在結構上,我們為功率型磁環電感設計了集成式金屬散熱基板,它既作為機械支撐,更是一個高效的熱量導出通道,客戶可直接將其與系統散熱器相連。在工藝上,我們采用熱壓合工藝確保電感本體與基板之間緊密無縫,明顯降低接觸熱阻。實測表明,在相同工作條件下,采用我們新一代散熱技術的50μH/20A磁環電感,其主要溫度比常規產品低25℃以上,這不僅直接提升了產品的電流承載能力和使用壽命,更允許設計師在同等功率下選用更小尺寸的電感,從而持續推動電源模塊的功率密度邊界。 變頻器用磁環電感實力廠家磁環電感在電動工具控制器中關鍵作用。

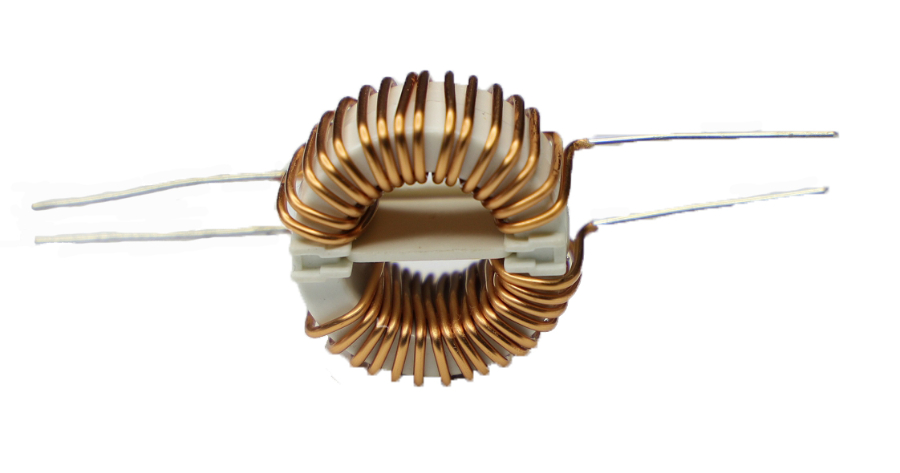

磁環電感,作為一種基礎且至關重要的電磁元件,其重要結構由磁環(磁芯)和纏繞其上的導線線圈構成。磁環通常采用鐵氧體、坡莫合金、非晶或納米晶等具有高磁導率的磁性材料制成,這些材料能夠有效地約束磁感線,形成一個閉合的磁路。當變化的電流流經線圈時,根據法拉第電磁感應定律,會在磁環內部產生一個同樣變化的磁場,而該磁場又會在線圈兩端感應出阻礙電流變化的感應電動勢,從而實現其儲存能量、抑制電流變化的重要功能——電感特性。與開放磁路的棒狀電感或工字形電感相比,磁環的閉合磁路結構使其具備明顯優勢:磁力線幾乎完全集中于環內,漏磁極少,這不僅減少了對外界的電磁干擾,也提升了抗外界干擾的能力,同時使得在相同尺寸和線圈匝數下,磁環電感能獲得更大的電感量。這種簡潔而高效的結構設計,使其在濾波、儲能、阻抗匹配等電路中扮演著不可或替代的角色,是電子工程師設計穩定可靠電路時的重要元件之一。

磁環電感的制造是一項對精度和一致性要求極高的工藝過程,其質量直接關系到后面電路的性能與可靠性。制造流程始于磁芯的制備,通過將特定的磁性材料粉末(如鐵氧體)與粘合劑混合,在模具中壓制成環狀生坯,再經過超過1000℃的高溫燒結,終將形成致密、具備預定電磁特性的磁環。燒結完成后的磁環需要進行外觀檢查,確保無裂紋、無缺損。接下來是繞線環節,根據設計需求,使用手動、半自動或全自動繞線機將漆包銅線均勻、緊密地纏繞在磁環上。這一工序對張力控制要求極高,張力過小會導致線圈松散,分布參數不穩定;張力過大則可能損傷磁環或導致漆包線絕緣層破裂,造成匝間短路。繞線完成后,通常需要進行涂覆處理,使用環氧樹脂或硅膠等材料對線圈進行固定和密封,以增強產品的機械強度、耐環境濕度及散熱能力。后面,每一批次的磁環電感都必須經過嚴格的質量檢驗,包括但不限于電感量、直流電阻、耐壓強度、飽和電流測試等,確保其電氣參數符合規格書要求,從而保證其在客戶端應用的長期穩定性。 磁環電感與電容組合可構成高效的電磁干擾濾波器。

汽車電子,尤其是新能源車的三電系統(電池、電機、電控),對磁環電感的可靠性要求極為嚴苛。我們的車規級磁環電感嚴格遵循AEC-Q200標準進行設計與驗證。在材料層面,我們選用溫度特性穩定的磁芯,確保電感量在-55℃至+150℃的寬溫范圍內變化率不超出±15%。繞組則采用H級及以上等級的耐高溫漆包線,防止絕緣層在長期高溫下老化擊穿。在結構上,我們采用真空浸漬并選用高導熱環氧樹脂進行封裝,此舉不僅將內部熱量快速導出,降低熱點溫度,更使整個結構融為一體,具備優越的抗振動與抗沖擊能力。我們的測試遠超常規標準,包括但不限于:1000小時的雙85(85℃/85%RH)高溫高濕測試、1000次的熱沖擊循環測試(-55℃?+150℃)以及長達500小時的額定電流耐久性測試。這些苛刻的驗證流程確保了我們的電感能夠從容應對發動機艙的持續高溫、冬季的極寒以及行駛中的持續振動,為車輛的終身安全保駕護航。 磁環電感通過選用不同磁芯材料可適應各種頻率需求。差模磁環電感最小起訂量

磁環電感在新能源汽車DC-DC轉換器中應用。北京磁環電感燒壞怎么判斷

為清晰說明磁環電感材質對溫度穩定性的影響,我將聚焦主流材質(錳鋅鐵氧體、鎳鋅鐵氧體、鐵粉芯、鐵硅鋁、非晶/納米晶),從工作溫度范圍、參數漂移幅度、熱老化風險三個主要維度展開分析,確保內容準確且符合字數要求。磁環電感的材質直接決定其溫度穩定性,不同材質在耐受溫度范圍、參數抗漂移能力及熱老化風險上差異明顯,進而影響設備在極端環境下的可靠性。錳鋅鐵氧體的典型工作溫度為-20℃~+120℃,超出此范圍后,磁導率會隨溫度升高明顯下降,例如在130℃時磁導率降幅可達20%,且長期高溫易出現磁芯老化,導致濾波性能衰減,因此更適合常溫工業設備,需避免靠近熱源安裝。鎳鋅鐵氧體耐溫性略優于錳鋅鐵氧體,工作溫度上限提升至150℃,但在低溫段(-40℃以下)磁導率會出現驟降,低溫環境下易導致高頻濾波效果失效,更適配消費電子等常溫或中溫場景,不適合嚴寒地區戶外設備。鐵粉芯由鐵磁粉與樹脂復合而成,工作溫度范圍為-55℃~+125℃,雖耐溫區間較寬,但溫度變化時電感量漂移幅度較大(±15%),且樹脂粘合劑在高溫下易軟化,長期120℃以上工作會增加磁芯開裂風險,需控制連續工作溫升不超過40℃。鐵硅鋁材質的溫度穩定性表現突出,工作溫度覆蓋-55℃~+125℃。 北京磁環電感燒壞怎么判斷

- 北京101貼片電感 2025-12-23

- 工字型電感聲音大 2025-12-23

- 工字電感飽和電流提高 2025-12-23

- 工字電感銷售平臺有哪些 2025-12-23

- 色環電感廠家立式 2025-12-23

- 通用工字電感廠家 2025-12-23

- 共模電感貼片扼流圈 2025-12-23

- 工字電感濾波器的作用 2025-12-23

- 工字電感磁芯規格有哪些 2025-12-23

- 河南工字電感al 2025-12-23

- 廣東KSD301雙金屬片廠家 2025-12-23

- 湖南XilinxFPGA開發板設計 2025-12-23

- 安徽拉曼濾光片學習 2025-12-23

- 長寧區特殊電力電子元器件銷售客服電話 2025-12-23

- 浙江檔位充電器品牌 2025-12-23

- 秦皇島TXC有源晶振代理商 2025-12-23

- 哪里有監控攝像頭哪家好 2025-12-23

- 中山PNP三極管市價 2025-12-23

- 湖北多層線路板八層 2025-12-23

- 甘肅威力ESP32-C6-MINI-1U 2025-12-23