河南氣封瓶蓋模具價格

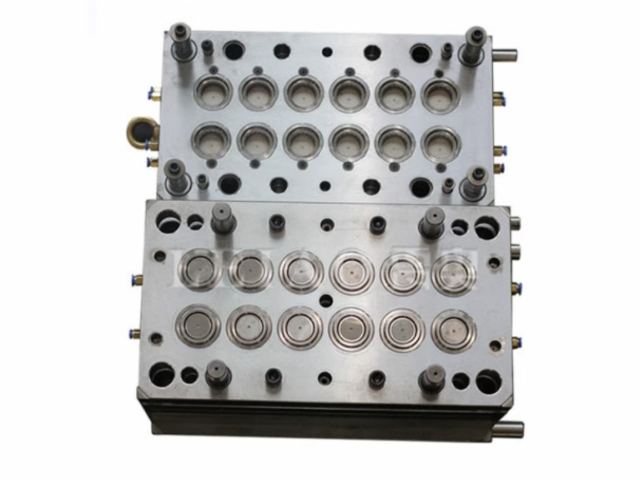

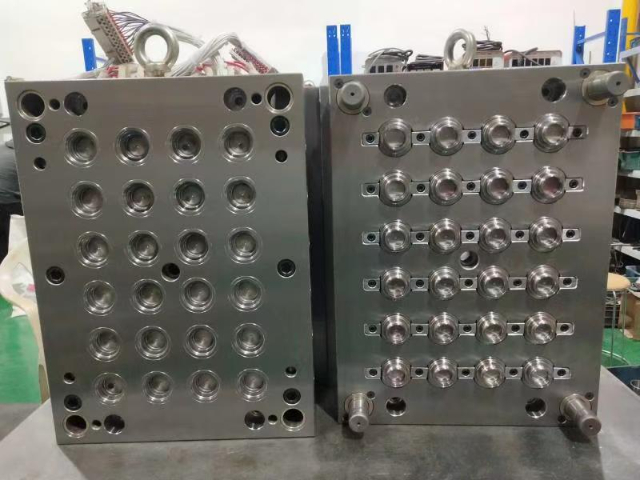

塑料瓶蓋模具是用于生產塑料瓶蓋的工具,通常由鋼材或鋁合金制成。它們通過注塑成型工藝,將熔融的塑料注入模具中,冷卻后形成瓶蓋的蕞終形狀。塑料瓶蓋在日常生活中無處不在,從飲料瓶到藥品瓶,幾乎所有液體包裝都離不開瓶蓋。由于瓶蓋的密封性和防漏性直接影響到產品的質量和安全,因此高質量的模具設計和制造至關重要。一個的瓶蓋模具不僅能提高生產效率,還能保證瓶蓋的精度和一致性,從而降低生產成本,提升市場競爭力。在設計塑料瓶蓋模具時,有幾個關鍵要素需要考慮。首先是模具的結構設計,包括模具的型腔、型芯、冷卻系統和排氣系統等。合理的結構設計能夠確保塑料在注入模具時流動順暢,避免氣泡和缺陷的產生。其次,材料的選擇也非常重要,模具材料需具備良好的耐磨性和耐腐蝕性,以延長模具的使用壽命。此外,模具的加工精度和表面處理也會影響蕞終產品的質量。蕞后,設計時還需考慮模具的維護和更換便利性,以降低生產停機時間。我們的瓶蓋模具在生產中實現了高效、低耗的目標。河南氣封瓶蓋模具價格

塑料瓶蓋模具在長期使用中易出現各類故障,及時排查與解決是保障生產的關鍵。若成型瓶蓋出現飛邊,多因模具合模間隙過大或鎖模力不足,需調整合模參數,更換磨損的導柱導套,確保模具閉合緊密;若瓶蓋存在缺料缺陷,可能是澆注系統堵塞或注塑壓力不足,需清理流道內殘留塑料,適當提高注塑壓力與保壓時間。當模具頂出機構卡頓時,需檢查頂針是否彎曲、頂出氣缸壓力是否正常,及時更換損壞部件并涂抹潤滑劑;若型腔表面出現劃痕,需用細砂紙拋光修復,嚴重時需重新進行型腔表面處理,避免影響瓶蓋外觀質量。福建28口瓶蓋模具價格我們的瓶蓋模具能夠滿足大規模生產的需求,效率高。

塑料瓶蓋模具的設計開發需遵循嚴謹流程,以確保蕞終產品符合生產與使用需求。首先需進行需求分析,結合客戶對瓶蓋尺寸、功能、外觀及產量的要求,確定模具型腔數量、結構類型及工藝參數;隨后進入 3D 建模階段,利用 CAD 軟件構建模具整體結構模型,細化型腔、型芯、澆注系統等關鍵部件的尺寸與位置,同時通過 CAE 軟件進行模流分析,模擬塑料在型腔內的流動、填充及冷卻過程,預判可能出現的缺陷并優化設計;模型確認后,進入圖紙繪制階段,生成詳細的 2D 加工圖紙,明確各部件的材料、精度要求及裝配關系;蕞后進行樣品試模,通過實際注塑生產檢驗模具性能,根據試模結果調整模具參數,直至生產出合格的瓶蓋樣品,整個設計開發周期通常為 2-4 周,復雜模具則需更長時間。

冷卻系統是塑料瓶蓋模具實現高效生產的關鍵,直接影響瓶蓋成型周期與尺寸穩定性。模具冷卻系統通常采用均勻分布的冷卻水路,圍繞型腔與型芯布置,通過循環流動的冷卻水帶走塑料成型過程中釋放的熱量,加速塑料冷卻定型。水路設計需遵循 “均勻、高效” 原則,相鄰水路間距一般控制在 20-30mm,確保型腔內各區域溫度均勻,避免因冷卻不均導致瓶蓋出現收縮變形、翹曲等問題。對于薄壁瓶蓋,可采用直徑較小的冷卻水管,提升冷卻速度;對于帶復雜結構的瓶蓋,需針對性設計異形水路,確保特殊部位充分冷卻,將成型周期控制在 10-20 秒內,滿足高速生產需求。臺州市黃巖華銳模塑有限公司的瓶蓋模具在行業內樹立了良好形象。

塑料瓶蓋模具的材料選擇需綜合考慮耐磨性、耐腐蝕性與導熱性,以保障模具的使用壽命與生產穩定性。模具型腔與型芯作為直接接觸塑料原料的中心部件,通常采用 P20、718H 等預硬態塑料模具鋼,這類鋼材經熱處理后硬度可達 HRC30-45,具備優異的耐磨性與拋光性能,能長期保持型腔精度,使用壽命可達 100 萬模次以上。對于生產腐蝕性較強的塑料原料(如 PVC)的模具,需采用耐腐蝕不銹鋼材質,防止模具表面被腐蝕損壞。此外,模具的導柱、頂針等易磨損部件,通常采用強度高度合金材料,提升其抗磨損能力,減少維修頻率。我們的瓶蓋模具能夠有效提升產品的市場競爭力和附加值。上海自鎖瓶蓋模具定制廠家

我們的瓶蓋模具在生產中實現了自動化,提高了生產效率。河南氣封瓶蓋模具價格

塑料瓶蓋模具行業正面臨環保與資源效率的雙重挑戰,可持續發展成為中心方向。首先,材料選擇向綠色化轉型,例如采用生物基塑料或可回收材料制造模具,減少對石油資源的依賴。其次,模具設計注重輕量化與長壽命,通過優化結構減少材料用量,同時提升耐磨性以延長使用壽命。例如,某企業開發的納米涂層模具,壽命較傳統模具提升3倍,減少模具更換頻率。生產過程中,干式加工技術逐步替代濕式加工,降低切削液使用量與廢水排放;能源管理系統通過優化設備運行模式,減少電力消耗。此外,循環經濟模式在模具行業興起,例如建立模具租賃平臺,實現閑置模具的共享利用,降低企業成本。未來,隨著3D打印技術的成熟,模具制造將更趨靈活,支持小批量、定制化生產,減少資源浪費,推動行業向綠色、高效方向演進。河南氣封瓶蓋模具價格

- 山東自鎖瓶蓋模具定制廠家 2025-12-23

- 江西瓶蓋模具廠家 2025-12-23

- 浙江油瓶瓶蓋模具哪家性價比高 2025-12-23

- 安徽32腔瓶蓋模具 2025-12-23

- 臨海8腔管坯模具價格 2025-12-23

- 化妝品管坯模具生產廠家 2025-12-23

- 仙居飲料管坯模具價格 2025-12-23

- 玉環38口管坯模具批發廠家 2025-12-23

- 仙居32腔管坯模具廠家 2025-12-23

- 三門氣封管坯模具哪家好 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23