舟山砷化鎵晶圓切割代工廠

針對晶圓切割后的表面清潔度要求,中清航科在設備中集成了在線等離子清洗模塊。切割完成后立即對晶圓表面進行等離子處理,去除殘留的切割碎屑與有機污染物,清潔度達到Class10標準。該模塊可與切割流程無縫銜接,減少晶圓轉移過程中的二次污染風險。中清航科注重晶圓切割設備的人性化設計,操作界面采用直觀的圖形化布局,支持多語言切換與自定義快捷鍵設置。設備配備可調節高度的操作面板與符合人體工學的扶手設計,減少操作人員長時間工作的疲勞感,同時提供聲光報警與故障提示,使操作更便捷高效。8小時連續切割驗證:中清航科設備溫度波動≤±0.5℃。舟山砷化鎵晶圓切割代工廠

晶圓切割是半導體封裝的中心環節,傳統刀片切割通過金剛石砂輪實現材料分離。中清航科研發的超薄刀片(厚度15-20μm)結合主動冷卻系統,將切割道寬度壓縮至30μm以內,崩邊控制在5μm以下。我們的高剛性主軸技術可適配8/12英寸晶圓,切割速度提升40%,為LED、MEMS器件提供經濟高效的解決方案。針對超薄晶圓(<50μm)易碎裂難題,中清航科激光隱形切割系統采用紅外脈沖激光在晶圓內部形成改性層,通過擴張膜實現無應力分離。該技術消除機械切割導致的微裂紋,良率提升至99.3%,尤其適用于存儲芯片、CIS等器件,助力客戶降低材料損耗成本。浙江12英寸半導體晶圓切割刀片切割粉塵在線監測中清航科傳感器精度達0.01μm顆粒物檢測。

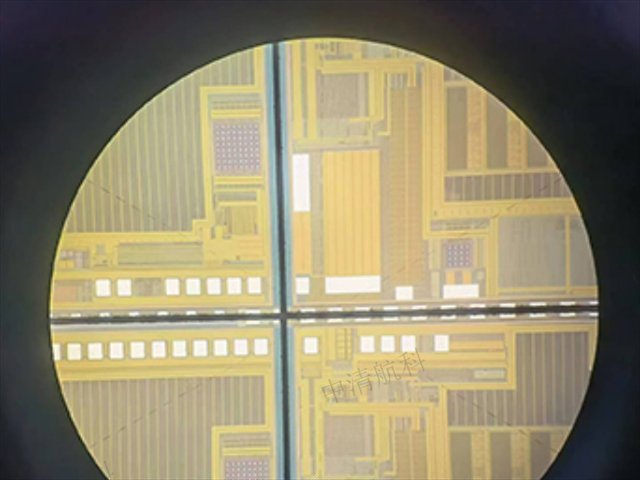

在晶圓切割的邊緣檢測精度提升上,中清航科創新采用雙攝像頭立體視覺技術。通過兩個高分辨率工業相機從不同角度采集晶圓邊緣圖像,經三維重建算法精確計算邊緣位置,即使晶圓存在微小翹曲,也能確保切割路徑的精確定位,邊緣檢測誤差控制在1μm以內,大幅提升切割良率。為適應半導體工廠的能源管理需求,中清航科的切割設備配備能源監控與分析系統。實時監測設備的電壓、電流、功率等能源參數,生成能耗分析報表,識別能源浪費點并提供優化建議。同時支持峰谷用電策略,可根據工廠電價時段自動調整運行計劃,降低能源支出。

面向磁傳感器制造,中清航科開發超導磁懸浮切割臺。晶圓在強磁場(0.5T)下懸浮,消除機械接觸應力,切割后磁疇結構畸變率<0.3%,靈敏度波動控制在±0.5%。中清航科電化學回收裝置從切割廢水中提取金/銅/錫等金屬,純度達99.95%。單條產線年回收貴金屬價值超$80萬,回收水符合SEMIF78標準,實現零廢液排放。針對HJT電池脆弱電極層,中清航科采用熱激光控制技術(LCT)。紅外激光精確加熱切割區至200℃,降低材料脆性,電池效率損失<0.1%,碎片率控制在0.2%以內。第三代半導體切割中清航科提供全套解決方案,良率95%+。

中清航科注重與科研機構的合作創新,與國內多所高校共建半導體切割技術聯合實驗室。圍繞晶圓切割的前沿技術開展研究,如原子層切割、超高頻激光切割等,已申請發明專利50余項,其中“一種基于飛秒激光的晶圓超精細切割方法”獲得國家發明專利金獎,推動行業技術進步。晶圓切割設備的軟件系統是其智能化的中心,中清航科自主開發了切割控制軟件,具備友好的人機交互界面與強大的功能。支持多種格式的晶圓版圖文件導入,可自動生成切割路徑,同時提供離線編程功能,可在不影響設備運行的情況下完成新程序的編制與模擬,提高設備利用率。復合材料晶圓切割選中清航科多工藝集成設備,兼容激光與刀片。舟山砷化鎵晶圓切割代工廠

切割機預測性維護平臺中清航科上線,關鍵部件壽命預警準確率99%。舟山砷化鎵晶圓切割代工廠

中清航科IoT平臺通過振動傳感器+電流波形分析,提前72小時預警主軸軸承磨損、刀片鈍化等故障。數字孿生模型模擬設備衰減曲線,備件更換周期精度達±5%,設備綜合效率(OEE)提升至95%。機械切割引發的殘余應力會導致芯片分層失效。中清航科創新采用超聲波輔助切割,高頻振動(40kHz)使材料塑性分離,應力峰值降低60%。該技術已獲ISO14649認證,適用于汽車電子AEC-Q100可靠性要求。Chiplet架構需對同片晶圓分區切割。中清航科多深度切割系統支持在單次制程中實現5-200μm差異化切割深度,精度±1.5μm。動態焦距激光模塊配合高速振鏡,完成異構芯片的高效分離。舟山砷化鎵晶圓切割代工廠

- 上海smt元件封裝0402 2025-12-22

- 浙江bga芯片封裝 2025-12-22

- 黑色陶瓷封裝 2025-12-22

- mems封裝基板 2025-12-21

- 江蘇做封裝芯片的公司有哪些 2025-12-21

- 江蘇芯片傳統封裝 2025-12-21

- 浙江sip封裝形式 2025-12-21

- qfn12封裝 2025-12-21

- 江蘇ad元件封裝 2025-12-21

- smt元件封裝0402 2025-12-21

- 新疆晶圓Mapping Inkless平臺 2025-12-22

- 主流邊緣計算供應商 2025-12-22

- 江寧區安全汽車裝飾用品銷售 2025-12-22

- 成都不銹鋼機箱生產廠家 2025-12-22

- 陽江視頻會議一體機品牌 2025-12-22

- 南譙區工廠管理弱電智能化集成施工 2025-12-22

- 天津消費機智慧食堂助手 2025-12-22

- 微型服務器主板測試-檢修 2025-12-22

- 瑯琊區多觸點覆蓋的網站搭建構建 2025-12-22

- 錢塘區3d激光雷達 2025-12-22