衢州藍寶石晶圓切割企業

針對小批量多品種的研發型生產需求,中清航科提供柔性化切割解決方案。其模塊化設計的切割設備可在30分鐘內完成不同規格晶圓的換型調整,配合云端工藝數據庫,存儲超過1000種標準工藝參數,工程師可快速調用并微調,大幅縮短新產品導入周期,為科研機構與初創企業提供靈活高效的加工支持。晶圓切割后的檢測環節直接關系到后續封裝的質量。中清航科將AI視覺檢測技術與切割設備深度融合,通過深度學習算法自動識別切割面的微裂紋、缺口等缺陷,檢測精度達0.5μm,檢測速度提升至每秒300個Die,實現切割與檢測的一體化流程,避免不良品流入下道工序造成的浪費。中清航科晶圓切割機支持物聯網運維,故障響應速度提升60%。衢州藍寶石晶圓切割企業

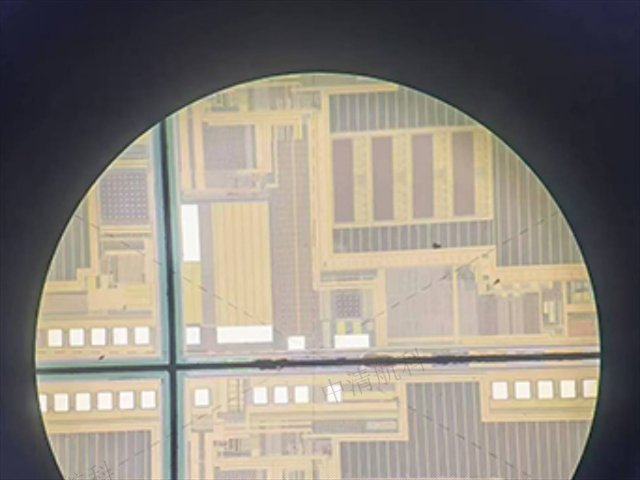

晶圓切割作為半導體制造流程中的關鍵環節,直接影響芯片的良率與性能。中清航科憑借多年行業積淀,研發出高精度激光切割設備,可實現小切割道寬達20μm,滿足5G芯片、車規級半導體等領域的加工需求。其搭載的智能視覺定位系統,能實時校準晶圓位置偏差,將切割精度控制在±1μm以內,為客戶提升30%以上的生產效率。在半導體產業快速迭代的當下,晶圓材料呈現多元化趨勢,從傳統硅基到碳化硅、氮化鎵等寬禁帶半導體,切割工藝面臨更大挑戰。中清航科針對性開發多材料適配切割方案,通過可調諧激光波長與動態功率控制技術,完美解決硬脆材料切割時的崩邊問題,崩邊尺寸可控制在5μm以下,助力第三代半導體器件的規模化生產。鎮江砷化鎵晶圓切割劃片中清航科切割耗材全球供應鏈,保障客戶生產連續性。

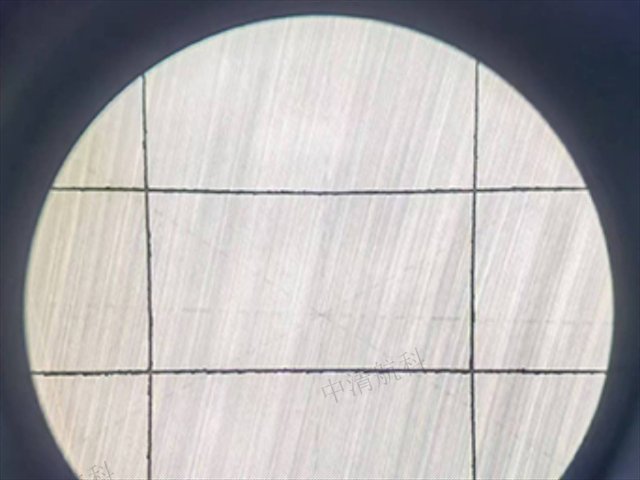

晶圓切割是半導體封裝的中心環節,傳統刀片切割通過金剛石砂輪實現材料分離。中清航科研發的超薄刀片(厚度15-20μm)結合主動冷卻系統,將切割道寬度壓縮至30μm以內,崩邊控制在5μm以下。我們的高剛性主軸技術可適配8/12英寸晶圓,切割速度提升40%,為LED、MEMS器件提供經濟高效的解決方案。針對超薄晶圓(<50μm)易碎裂難題,中清航科激光隱形切割系統采用紅外脈沖激光在晶圓內部形成改性層,通過擴張膜實現無應力分離。該技術消除機械切割導致的微裂紋,良率提升至99.3%,尤其適用于存儲芯片、CIS等器件,助力客戶降低材料損耗成本。

隨著芯片輕薄化趨勢,中清航科DBG(先切割后研磨)與SDBG(半切割后研磨)設備采用漸進式壓力控制技術,切割階段只切入晶圓1/3厚度,經背面研磨后自動分離。該方案將100μm以下晶圓碎片率降至0.01%,已應用于5G射頻模塊量產線。冷卻液純度直接影響切割良率。中清航科納米級過濾系統可去除99.99%的0.1μm顆粒,配合自主研發的抗靜電添加劑,減少硅屑附著造成的短路風險。智能溫控模塊維持液體粘度穩定,延長刀片壽命200小時以上呢。切割冷卻液在線凈化裝置中清航科研發,雜質濃度自動控制<1ppm。

晶圓切割的主要目標之一是從每片晶圓中獲得高產量的、功能完整且無損的芯片。產量是半導體制造中的一個關鍵性能指標,因為它直接影響電子器件生產的成本和效率。更高的產量意味著每個芯片的成本更造能力更大,制造商更能滿足不斷增長的電子器件需求。晶圓切割直接影響到包含這些分離芯片的電子器件的整體性能。切割過程的精度和準確性需要確保每個芯片按照設計規格分離,尺寸和對準的變化小。這種精度對于在終設備中實現比較好電氣性能、熱管理和機械穩定性至關重要。MEMS器件晶圓切割中清航科特殊保護層技術,結構完整率99%。杭州碳化硅半導體晶圓切割藍膜

晶圓切割粉塵控制選中清航科靜電吸附系統,潔凈度達標Class1。衢州藍寶石晶圓切割企業

中清航科開放6條全自動切割產線,支持從8英寸化合物半導體到12英寸邏輯晶圓的來料加工。云端訂單系統實時追蹤進度,平均交貨周期48小時,良率承諾99.2%。先進封裝RDL層切割易引發銅箔撕裂。中清航科應用超快飛秒激光(脈寬400fs)配合氦氣保護,在銅-硅界面形成納米級熔融區,剝離強度提升5倍。中清航科搭建全球較早切割工藝共享平臺,收錄3000+材料參數組合。客戶輸入晶圓類型/厚度/目標良率,自動生成比較好參數包,工藝開發周期縮短90%。衢州藍寶石晶圓切割企業

- mems封裝基板 2025-12-21

- 江蘇做封裝芯片的公司有哪些 2025-12-21

- 浙江sip封裝形式 2025-12-21

- smt元件封裝0402 2025-12-21

- 浙江多層陶瓷封裝基板 2025-12-21

- dfn封裝 2025-12-21

- 上海to-220封裝 2025-12-21

- 電子陶瓷封裝 2025-12-21

- cob封裝芯片 2025-12-21

- 上海封裝 芯片 代工 2025-12-21

- 漯河曝光引流靠譜嗎 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 規范生成專利智能撰寫省心省力 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21

- 建鄴區科技數據定向分析 2025-12-21

- 南通環保智慧醫療操作 2025-12-21

- 定遠高效能弱電智能化集成推薦 2025-12-21

- 長春超高頻讀寫器廠家 2025-12-21

- 寶山區什么是數據定向分析 2025-12-21