湛江阻燃BMC注塑模具設計

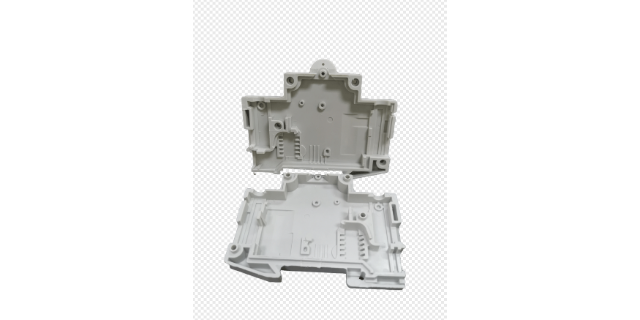

電氣設備的可靠性與絕緣材料性能密切相關,BMC注塑技術在此領域展現出獨特價值。其材料介電強度達20kV/mm,耐電弧性超過180秒,遠超普通熱塑性塑料。在制造斷路器外殼、電機端蓋等部件時,BMC注塑工藝可實現0.2mm厚度的均勻壁厚控制,確保電氣間隙與爬電距離符合IEC標準。某企業生產的BMC注塑電機端蓋,在-40℃至120℃溫變循環測試中,尺寸變化率小于0.1%,有效防止了因熱脹冷縮導致的絕緣失效。此外,BMC材料阻燃等級達到UL94 V-0,燃燒時無熔滴現象,為電氣設備提供了雙重安全保障。BMC注塑制品的表面硬度可達85 Shore D,抵抗劃傷。湛江阻燃BMC注塑模具設計

BMC注塑工藝因其材料特性,在電子設備外殼制造中展現出獨特優勢。BMC材料由不飽和聚酯樹脂、短切玻璃纖維及填料混合而成,兼具輕量化與高剛性。通過注塑成型,可生產出結構復雜的筆記本電腦外殼,其重量較傳統金屬外殼減輕30%,同時保持足夠的抗沖擊性能。此外,BMC材料的低熱膨脹系數使其在溫度變化時不易變形,確保內部元件的穩定性。針對散熱需求,BMC外殼可通過設計散熱鰭片或導熱通道,配合內部銅管或石墨烯貼片,實現高效熱傳導。例如,某型號游戲本采用BMC外殼后,在高負載運行下,中心溫度降低5℃,同時表面溫度下降3℃,卓著提升用戶體驗。蘇州永志BMC注塑模具設計光伏逆變器外殼通過BMC注塑,滿足鹽霧試驗要求。

醫療設備對材料生物相容性、清潔便利性提出嚴苛要求,BMC注塑技術通過工藝控制與表面處理實現了無菌化生產。其制品通過ISO 10993-5細胞毒性測試,確保與人體接觸時的安全性。在手術器械托盤制造中,采用低收縮率配方使零件公差控制在±0.08mm范圍內,滿足光學定位系統的裝配要求。注塑模具實施拋光處理至Ra0.4μm,結合電暈放電表面改性,使制品接觸角降低至65°,提升清潔劑潤濕效果。通過模內噴涂技術,在成型過程中同步形成0.2mm厚抵抗細菌涂層,對金黃色葡萄球菌、大腸桿菌的抑菌率達到99%。其耐消毒性使制品在環氧乙烷、過氧化氫等離子體等多種消毒方式下保持性能穩定,滿足手術室高頻使用場景需求。這種無菌化設計使器械托盤清潔時間縮短40%,交叉傳播風險降低至0.1%以下。

5G通信設備對電磁屏蔽效能提出更高要求,BMC注塑技術通過導電填料與結構設計的結合實現了高效屏蔽。采用鎳包石墨復合填料的BMC制品,在1-18GHz頻段內屏蔽效能達到35dB,滿足EN 55032標準要求。在基站濾波器外殼制造中,通過模流分析優化玻纖取向,使制品熱膨脹系數與鋁合金基板匹配至5×10??/K,避免因溫度變化導致的密封失效。注塑工藝采用雙色成型技術,在絕緣基體上局部注入導電BMC材料,形成精密導電通路,替代傳統金屬嵌件工藝,使裝配工序減少60%。其耐鹽霧性使制品在5% NaCl溶液噴霧試驗中保持720小時無銹蝕,滿足沿海地區戶外使用要求。這種屏蔽設計使通信設備電磁泄漏量降低至0.5μW/cm2,較傳統方案提升3倍防護等級。BMC注塑件的落球沖擊能量吸收能力達15J/m。

BMC注塑工藝在家電產品制造中具有卓著特點。家電產品對外觀、性能和成本均有要求,BMC材料通過注塑成型,能平衡這些需求。例如,在洗衣機內筒制造中,BMC注塑工藝能實現薄壁設計,同時保證內筒的強度和耐腐蝕性,提升洗滌效率。其注塑過程通過優化模具結構,可減少材料浪費,降低生產成本。此外,BMC注塑部件的表面光滑,不易吸附污垢,便于清潔,符合家電產品的衛生要求。在空調外殼制造中,BMC注塑工藝能實現復雜的造型設計,提升產品美觀性。同時,BMC材料的耐候性好,能降低戶外環境侵蝕,延長家電使用壽命。隨著智能家居的發展,BMC注塑工藝可通過集成傳感器或顯示屏,實現家電產品的智能化功能,為家電行業提供創新動力。BMC注塑件的介電損耗角正切值<0.01,適合高頻應用。蘇州永志BMC注塑模具設計

消費電子按鍵采用BMC注塑,獲得清晰的觸覺反饋。湛江阻燃BMC注塑模具設計

新能源行業對材料的環保性和可持續性要求日益提升,BMC注塑工藝通過材料回收與工藝優化實現了綠色制造。在光伏逆變器外殼制造中,采用可回收再生的不飽和聚酯樹脂,使制品的回收率達到90%以上。模具設計采用水循環冷卻系統,較傳統油冷系統節能30%,同時將模具溫度波動控制在±1℃以內。對于風力發電機葉片連接件,BMC注塑通過添加天然纖維增強,使制品的碳足跡降低25%。在成型工藝方面,采用低排放配方,使制品在固化過程中揮發性有機化合物(VOC)排放量低于10mg/m3。此外,該工藝可實現邊角料的直接粉碎回用,減少了原材料浪費。目前,BMC注塑已普遍應用于儲能設備外殼、電動汽車充電樁等新能源產品的制造。湛江阻燃BMC注塑模具設計

- 廣東大規模BMC注塑服務 2025-12-23

- 中山航空BMC模具質量控制 2025-12-23

- 深圳汽車BMC模具多少錢 2025-12-23

- 杭州BMC模壓定制 2025-12-23

- 杭州風扇BMC模具質量控制 2025-12-23

- 珠海耐高溫BMC模壓訂購 2025-12-23

- 上海壓縮機BMC模具加工 2025-12-23

- 上海泵類設備BMC模壓定制服務 2025-12-23

- 佛山高級BMC模具技術 2025-12-23

- 佛山高效BMC注塑加工批發 2025-12-22

- 廣東本地矽膠套管價格 2025-12-23

- 長三角可定制亞克力面板每片 2025-12-23

- 紹興TPU發泡母粒哪家好 2025-12-23

- 杭州A13-DAB飾蓋塑件 2025-12-23

- 河南導電塑料生產公司 2025-12-23

- 連云港智能倉儲塑料托盤定做 2025-12-23

- 天津大干冰冷藏箱冷鏈配送 2025-12-23

- 唐山醫藥塑料托盤生產廠家 2025-12-23

- 越秀耐溫150度耐油熱縮套管報價 2025-12-23

- 佛山服飾防盜扣貨源充足 2025-12-23