江蘇多功能工裝夾具加工

工裝夾具在批量精密五金加工中,發揮著 “標準化生產橋梁” 的作用。時利和機電在服務汽車零部件客戶時發現,傳統手工裝夾方式不僅效率低,還容易因人為操作差異導致產品一致性差。為此,公司為客戶定制了標準化工裝夾具,通過預設的定位卡槽與快速夾緊機構,工人無需反復調整工件位置,30 秒內即可完成一件工件的裝夾。同時,這套工裝夾具可兼容同系列 5 種不同規格的零部件加工,只需更換少量配件就能快速切換生產型號,使客戶的批量生產效率提升 40%,產品合格率從 92% 提升至 99.5%,有效降低了生產成本與返工率。虛擬仿真技術助力工裝夾具優化設計,提前規避實際應用中的問題。江蘇多功能工裝夾具加工

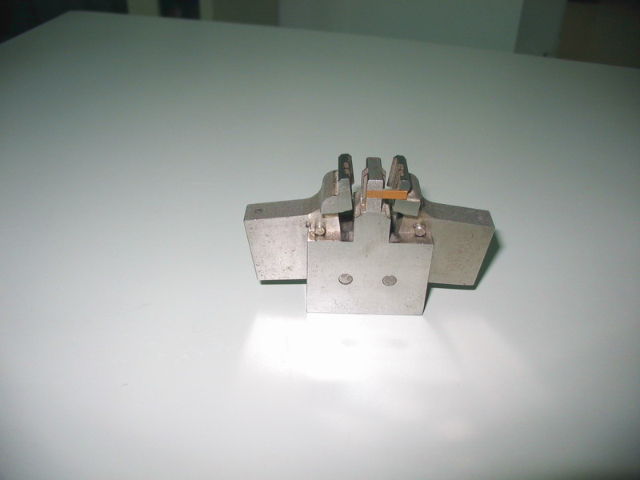

在超硬材料(如碳化硅、金剛石)加工中,工裝夾具需具備 “高剛性與耐磨性”。夾具主體采用高強度合金鋼材(如 40CrNiMoA),經調質處理與表面氮化處理,硬度提升至 HRC55 以上,耐磨性明顯增強。針對超硬材料的切削特性,夾具定位面采用精密研磨工藝,表面粗糙度 Ra≤0.05μm,確保與零件的緊密貼合;同時,夾緊機構采用滾珠絲杠傳動,實現微進給調節,夾緊力控制精度可達 ±10N,避免零件因夾緊力過大出現崩裂,滿足半導體晶圓、精密刀具等超硬材料零件的加工需求。佛山測試工裝夾具24小時服務電子元件裝配工裝夾具需防靜電設計,保護敏感電子器件不受損傷。

工裝夾具的誤差補償設計,是解決精密加工中 “微小精度偏差” 的關鍵手段。時利和機電在加工某款高精度電子元器件時,發現因工件材質熱脹冷縮,加工過程中會出現 0.003 毫米左右的尺寸偏差。針對這一問題,公司在工裝夾具的定位組件中加入了彈性補償結構,通過預設的微彈片,在工件受熱膨脹時自動調整定位間隙,抵消尺寸偏差。同時,夾具的夾緊機構采用微調旋鈕,可根據實際加工情況精確調整夾持力度,避免因力度過大導致工件微量變形。通過這種誤差補償設計,工裝夾具幫助客戶將產品尺寸公差控制在 ±0.002 毫米以內,完全符合高級電子元器件的加工標準。

工裝夾具的 “模塊化設計” 是應對多品種小批量生產的關鍵策略。模塊化夾具由基礎模塊(如底座、支撐塊)和功能模塊(如定位銷、夾緊機構)組成,各模塊通過標準化接口連接,可根據加工需求靈活組合。例如在電子零部件加工中,同一套基礎底座可搭配不同尺寸的定位模塊,分別適配電阻、電容、芯片等不同規格的零件。這種設計不僅降低了夾具的制造成本 —— 無需為每種零件單獨定制整套夾具,還縮短了夾具的設計與生產周期,從傳統的 15 天縮短至 3-5 天。同時,模塊化夾具的維護更便捷,某一模塊損壞時只需更換對應部件,無需整體報廢,明顯降低了企業的運維成本。工裝夾具的涂裝工藝需防銹耐磨,適應車間復雜的環境條件。

在多工位轉盤加工中,工裝夾具的 “工位同步性” 至關重要。轉盤夾具通常包含 4-8 個工位,通過伺服電機驅動轉盤旋轉,工位切換精度可達 ±0.001mm。每個工位的夾具定位基準需保持高度一致,通過精密加工確保各工位之間的位置誤差≤0.003mm,避免因工位差異導致零件精度波動。例如在軸承套圈加工中,轉盤夾具的每個工位分別完成粗車、精車、鉆孔、倒角工序,轉盤每旋轉一次完成一個零件的多道加工,生產節拍控制在 30 秒 / 件,大幅提升批量生產效率。工裝夾具設計需考慮人機工程,避免操作人員裝夾時發生安全隱患。潮州專業工裝夾具加工

焊接工裝夾具的導電性能需良好,避免焊接電流不穩定影響焊縫質量。江蘇多功能工裝夾具加工

在精密機械加工領域,工裝夾具的設計需遵循 “精確定位、穩定夾持” 的關鍵原則。東莞市時利和機電設備有限公司在設計工裝夾具時,會先深入分析工件的結構特征與加工需求,比如針對異形精密五金件,會采用多基準定位方式,通過定位銷、支撐塊與工件的精確貼合,將裝夾誤差控制在 0.005 毫米以內。同時,夾具的夾持力度需根據工件材質調整,例如加工鋁合金等軟質材料時,會選用柔性夾持組件,避免工件表面出現壓痕;而加工不銹鋼等硬質材料時,則會增強夾持穩定性,防止加工過程中工件偏移。這種針對性設計,能讓工裝夾具與加工流程完美適配,明顯提升精密零部件加工的精度與效率。江蘇多功能工裝夾具加工

- 四川專業工裝夾具24小時服務 2025-12-23

- 專業工裝夾具生產企業 2025-12-23

- 惠州非標工裝夾具按圖加工 2025-12-23

- 廣州自動化設備工裝夾具生產企業 2025-12-23

- 合肥工裝夾具供應商 2025-12-23

- 汕頭多功能工裝夾具哪家強 2025-12-23

- 青海自動化設備工裝夾具加工 2025-12-23

- 湖北工裝夾具加工 2025-12-23

- 海南多功能工裝夾具按需定制 2025-12-23

- 廣西非標工裝夾具生產企業 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23