中國臺灣工裝夾具定制

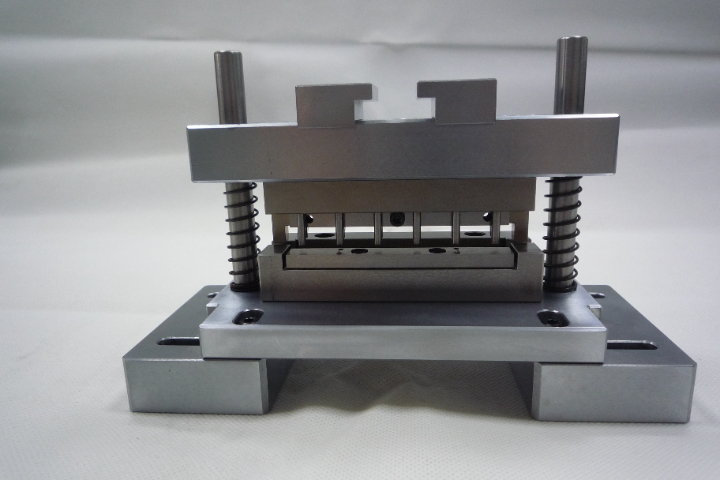

在多工位加工中,工裝夾具的 “工位布局” 需兼顧效率與精度。多工位夾具通常包含 2-8 個加工工位,工位布局需根據機床的加工范圍與零件的加工流程設計,確保各工位的加工區域不重疊,且機床刀具能快速切換工位。例如在臥式加工中心上使用的多工位夾具,可采用圓形布局,各工位圍繞夾具中心均勻分布,機床主軸旋轉即可切換工位,換工位時間控制在 10 秒以內。同時,各工位的定位基準需保持一致,通過精密加工確保各工位之間的位置誤差小于 0.005mm,避免因工位差異導致的零件精度不一致。多工位夾具能大幅提升機床的利用率,使機床在同一時間內完成多個零件的加工,適用于批量較大的零件生產。工裝夾具的使用記錄需詳細完整,為后續改進提供數據支持。中國臺灣工裝夾具定制

工裝夾具的 “材質選擇” 需根據加工環境與零件特性綜合判斷。在普通金屬切削加工中,夾具主體多選用 45 號鋼,經調質處理后硬度可達 HRC28-32,兼具強度與韌性,且成本較低;對于要求輕量化的夾具(如機器人末端夾持夾具),則采用航空鋁合金(如 6061-T6),重量比鋼質夾具減輕 40% 以上,同時通過硬質陽極氧化處理提升表面硬度,避免磨損;在腐蝕性加工環境(如不銹鋼零件的電解拋光)中,夾具需選用 316L 不銹鋼,抵抗酸堿溶液的腐蝕;而在高溫加工場景(如鈦合金零件的熱加工),則需采用耐高溫合金(如 Inconel 718)制作夾具,確保在 800℃以上的溫度下仍能保持穩定的結構與精度。成都非標工裝夾具生產企業模塊化工裝夾具可靈活組合,適應多品種小批量生產的快速換型需求。

針對異形曲面零件(如航空發動機葉片)加工,工裝夾具的 “仿形定位技術” 至關重要。采用 3D 掃描技術獲取零件曲面數據,通過五軸加工中心制作與零件曲面 1:1 貼合的仿形定位塊,定位塊材料選用輕質鋁合金,表面噴涂耐磨陶瓷涂層,既保證定位精度(貼合誤差≤0.003mm),又減輕夾具重量。配合真空吸附裝置,通過負壓將零件緊密吸附在仿形塊上,增強夾持穩定性,避免加工過程中零件位移,使葉片的型面誤差控制在 0.008mm 以內,滿足航空發動機的高性能要求。

工裝夾具的 “人機工程學設計” 能提升操作便利性與安全性。手動操作的夾具,需將夾緊手柄、操作按鈕等部件設置在便于工人操作的位置,手柄的高度與角度需符合人體工學,避免工人長期彎腰或抬手操作導致疲勞;手柄的表面需采用防滑設計,如滾花或包裹橡膠,提升握持舒適度。同時,夾具需設置安全防護裝置,例如在夾緊機構上安裝防護蓋板,防止加工過程中切屑飛濺傷人;對于大型夾具,需配備吊裝環或移動滾輪,便于夾具的搬運與安裝。符合人機工程學的夾具能降低工人的勞動強度,減少操作失誤,提升生產安全性,同時縮短工人的操作時間,間接提升生產效率。復合材料加工工裝夾具需采用特殊刀具和夾持方式,防止材料分層。

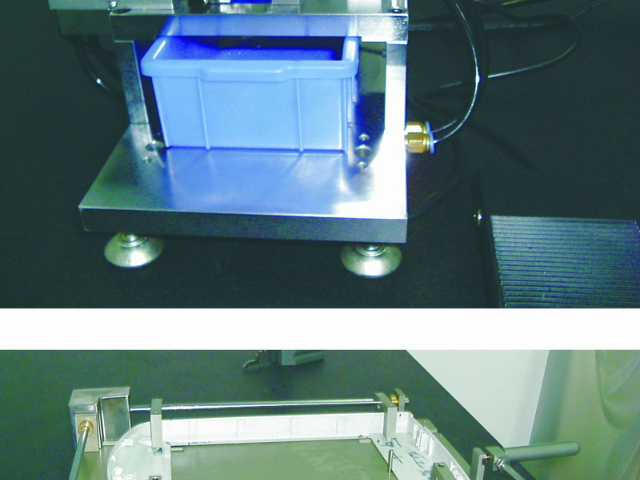

針對多品種、小批量的精密零部件加工,工裝夾具的 “快速換型” 設計能明顯提升生產靈活性。時利和機電為這類客戶設計了快換式工裝夾具:夾具的基礎框架固定不變,針對不同品種的工件,設計專門的定位模塊與夾緊模塊;模塊與基礎框架采用快速鎖合結構,通過螺栓或卡扣即可實現快速拆卸與安裝,換型時間從傳統的 2 小時縮短至 15 分鐘。同時,每個模塊都標注清晰的型號標識,便于工人快速識別與更換。這種快換式工裝夾具,讓客戶能靈活應對多品種生產需求,無需為每種工件單獨定制整套夾具,大幅降低了夾具采購成本。醫療器械生產用工裝夾具需符合潔凈標準,避免加工污染產品。中國臺灣測試工裝夾具推薦廠家

非金屬材料加工工裝夾具需采用特殊夾持方式,防止工件碎裂變形。中國臺灣工裝夾具定制

在跨行業精密零部件加工中,工裝夾具需具備 “靈活適配不同行業標準” 的能力。時利和機電服務的客戶涵蓋汽車、電子、醫療等多個領域,不同行業對零部件的加工標準差異較大:汽車行業注重強度與耐候性,電子行業強調精度與防靜電,醫療行業則要求無菌與耐腐蝕。為此,公司設計的工裝夾具會針對性調整:汽車零部件加工夾具采用強度高的材料,滿足大切削力需求;電子零部件加工夾具增加防靜電涂層,避免靜電損傷元件;醫療零部件加工夾具采用不銹鋼材質并進行無菌處理,符合醫療行業衛生標準。這種靈活適配的工裝夾具,讓時利和機電能輕松應對不同行業的加工需求,為客戶提供專業解決方案。中國臺灣工裝夾具定制

- 四川專業工裝夾具24小時服務 2025-12-23

- 專業工裝夾具生產企業 2025-12-23

- 惠州非標工裝夾具按圖加工 2025-12-23

- 廣州自動化設備工裝夾具生產企業 2025-12-23

- 合肥工裝夾具供應商 2025-12-23

- 汕頭多功能工裝夾具哪家強 2025-12-23

- 青海自動化設備工裝夾具加工 2025-12-23

- 湖北工裝夾具加工 2025-12-23

- 海南多功能工裝夾具按需定制 2025-12-23

- 廣西非標工裝夾具生產企業 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23