內蒙古腔體加工方法

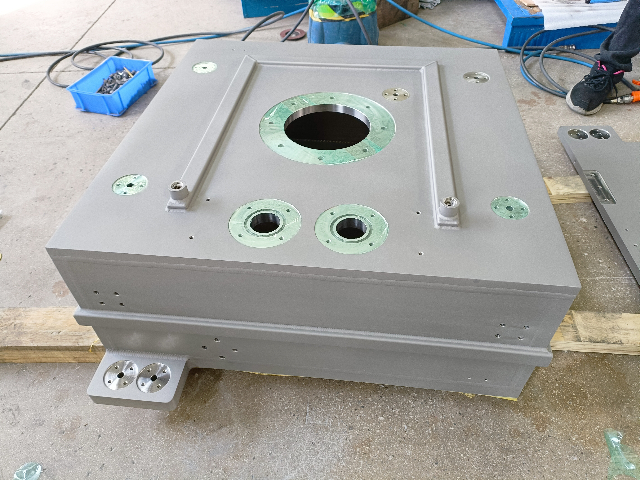

鋁合金真空腔體加工不僅要求技術上的精湛,還需注重生產流程的管理和質量控制。從原材料入庫到成品出庫,每一個環節都需要嚴格把關。在生產過程中,采用先進的生產管理系統,實時監控生產進度和產品質量,確保每一道工序都符合設計要求。同時,定期對生產設備進行維護和校準,以保證加工精度和穩定性。質量檢測方面,采用無損檢測、氣密性測試和真空度測試等手段,全方面檢測腔體的各項性能指標。此外,為滿足不同客戶的定制需求,還需建立靈活的生產線和快速響應機制,確保按時交付高質量的產品。自動化生產線,實現腔體加工批量化生產。內蒙古腔體加工方法

圓筒形真空腔體的加工不僅需要高精度的機械設備和技術,還需要嚴格的質量控制體系。從原材料進廠到成品出廠,每一道工序都需要經過嚴格的檢驗和測試。例如,在機械加工后,需使用三坐標測量儀對腔體的尺寸和形狀進行精確測量;在真空密封完成后,還需進行泄漏率檢測和真空度測試,以確保腔體的性能滿足設計要求。此外,加工過程中還需注意環境保護和安全生產,如采用環保的冷卻液、設置安全防護裝置等。通過這些措施,可以確保圓筒形真空腔體的加工質量和性能達到很好,滿足各種應用場景的需求。內蒙古腔體加工方法先進的腔體加工軟件,可進行加工模擬,提前發現潛在問題。

隨著半導體技術的不斷進步,對真空腔體的要求也日益嚴格。現代半導體工藝對腔體的材料選擇、結構設計、表面處理和清潔度控制都提出了極高的標準。半導體真空腔體服務因此也在不斷進化,以適應這些新的挑戰。服務商需要不斷投入研發,提升腔體的性能和可靠性,同時還要優化服務流程,提高服務效率。在全球化競爭的背景下,半導體真空腔體服務還需具備國際化的服務能力,能夠快速響應全球客戶的需求。通過持續的技術創新和服務優化,半導體真空腔體服務正為半導體產業的蓬勃發展提供著堅實的支撐。

圓筒形真空腔體在現代科技和工業應用中扮演著至關重要的角色,特別是在半導體制造、材料科學研究以及高能物理實驗等領域。提供圓筒形真空腔體加工服務的企業,不僅需要具備高精度的加工技術和先進的生產設備,還必須對材料科學有深入的理解,以確保腔體在高真空環境下能長時間穩定運行而不發生形變或泄漏。這類服務通常涵蓋了從原材料選擇、精密機械加工、表面處理到真空測試與質量控制的完整流程。客戶可以根據具體需求定制腔體的尺寸、材質(如不銹鋼、銅或特殊合金)以及接口配置,以滿足不同應用場景的特殊要求。通過采用激光焊接、電子束焊接等高精度連接技術,以及超精密拋光工藝,服務商能夠確保圓筒形真空腔體達到極高的密封性和清潔度標準,為科研和工業生產提供堅實的技術支撐。通過腔體加工,我們可以將復雜的設計理念簡化為實際的產品。

在球形真空腔體加工服務領域,技術創新與工藝優化是推動行業發展的重要動力。面對日益復雜的應用場景和更加嚴苛的性能要求,加工服務商不斷探索新的材料、工藝和設備,以提升腔體的綜合性能。例如,通過引入超精密加工技術,可以進一步提高腔體的形狀精度和表面質量;采用先進的真空焊接技術,則能有效增強腔體的密封性和使用壽命。同時,為了滿足不同客戶對腔體尺寸、結構和材料特性的特殊需求,加工服務商還提供一對一的定制化服務,從設計咨詢、方案制定到成品交付,全程提供技術支持和解決方案。這種全方面的服務模式,不僅提升了加工效率,也確保了產品能夠滿足嚴苛的應用標準。3D打印技術,為腔體加工帶來無限創意。內蒙古腔體加工方法

腔體加工技術不斷創新,推動著相關行業向更高精度方向發展。內蒙古腔體加工方法

隨著科技的快速發展,真空爐體加工服務也在不斷進化,以適應更加多元化和復雜化的應用需求。現代真空爐體不僅要滿足高溫、耐腐蝕、高真空度的基本要求,還需在節能降耗、智能化控制等方面有所突破。因此,先進的加工服務商不斷引入新材料、新工藝,如采用高性能陶瓷涂層提升爐體內壁的耐高溫性能,或是集成物聯網技術實現遠程監控和故障預警。這些創新技術的應用,不僅提升了真空爐體的綜合性能,還為客戶帶來了更高的運營效率和更低的維護成本。此外,環保意識的增強也促使真空爐體加工服務向綠色、可持續方向發展,通過優化工藝流程和采用環保材料,減少生產過程中的能耗和排放,為構建綠色制造體系貢獻力量。內蒙古腔體加工方法

- 真空腔體哪里買 2025-12-23

- 昆明加工真空腔體廠家 2025-12-23

- 上海大型真空腔體生產商家 2025-12-23

- 上海加工真空腔體 2025-12-23

- 合肥真空腔體加工 2025-12-23

- 上海半導體真空腔體制造哪里有賣 2025-12-23

- 南寧電動真空閥門 2025-12-23

- 鄭州高真空腔體加工 2025-12-23

- 貴陽鍍膜機腔體 2025-12-23

- 上海半導體真空腔體制造生產公司 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 江陰成型打彎批發廠家 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23