廣州新能源精密壓鑄

半固態精密壓鑄作為一種先進的壓鑄工藝,具有獨特的優勢和廣闊的應用前景。半固態壓鑄是在金屬液處于半固態狀態下進行壓鑄的一種技術,它結合了液態壓鑄和固態成型的優點。與傳統的液態壓鑄相比,半固態精密壓鑄能夠有效減少氣孔、縮孔等缺陷,提高壓鑄件的內部質量和力學性能。在半固態狀態下,金屬液的流動性好,能夠填充更復雜的模具型腔,制造出形狀復雜、尺寸精確的零件。同時,半固態壓鑄件的收縮率小,尺寸穩定性高,減少了后續加工工序,降低了生產成本。在汽車、電子、航空航天等領域,半固態精密壓鑄技術得到了越來越多的應用。例如,在汽車制造中,半固態精密壓鑄可用于制造發動機的活塞、變速器的殼體等關鍵零部件,提高汽車的性能和可靠性。隨著科技的不斷進步,半固態精密壓鑄技術將不斷發展和完善,為各行業提供更好品質的壓鑄產品。LED箱體精密壓鑄要確保箱體拼接平整,提升顯示畫面質量。廣州新能源精密壓鑄

精密壓鑄,在生產過程中會產生一定的環境污染問題,如廢氣、廢水和廢渣等。因此,環保措施在精密壓鑄行業中至關重要。對于廢氣處理,通常采用高效的廢氣凈化設備,如活性炭吸附裝置、催化燃燒裝置等,對壓鑄過程中產生的有機廢氣、粉塵等進行凈化處理,使其達到國家排放標準后再排放。廢水處理則通過建立污水處理系統,對壓鑄過程中產生的含油廢水、含重金屬廢水等進行分類收集和處理。采用物理、化學和生物等多種處理方法,去除廢水中的有害物質,實現水資源的循環利用。對于廢渣,一般進行分類回收和處理,將可回收的金屬廢渣進行熔煉再利用,對于不可回收的廢渣則進行安全填埋或無害化處理。通過采取這些環保措施,精密壓鑄企業可以在實現高效生產的同時,減少對環境的影響,實現可持續發展。廣州新能源精密壓鑄轉軸精密壓鑄的潤滑設計,減少轉動時的摩擦力。

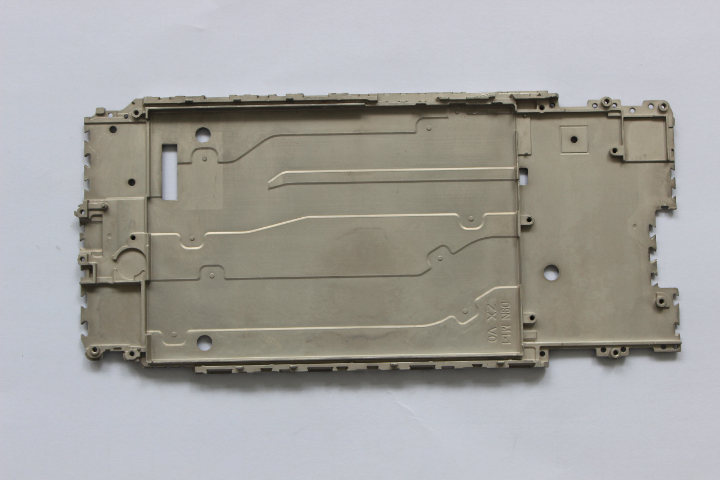

機箱支架精密壓鑄是保障電腦硬件穩定運行的重要環節。電腦機箱內部安裝著主板、硬盤、顯卡等眾多重要硬件,機箱支架起到支撐和固定這些硬件的作用。精密壓鑄的機箱支架具有高精度、比較強度和高穩定性的特點。在壓鑄時,通過優化模具設計和工藝參數,使支架的尺寸精度達到微米級別,確保硬件能夠精確安裝,避免因安裝偏差導致的硬件損壞或性能下降。同時,比較強度的壓鑄材料能夠承受硬件的重量和運行過程中產生的振動,保證硬件的穩定運行。此外,機箱支架還需要具備良好的散熱性能,精密壓鑄可以通過設計合理的散熱結構,如散熱片、通風孔等,提高機箱的散熱效率,延長硬件的使用壽命。隨著電腦硬件性能的不斷提升和機箱小型化的發展趨勢,機箱支架精密壓鑄技術面臨著更高的要求,需要不斷創新和改進,以滿足市場對好品質機箱支架的需求。

精密壓鑄,在模具維護和保養方面需要高度重視。由于壓鑄過程中模具承受著高溫、高壓和高速金屬液的沖刷,模具容易出現磨損、變形、熱疲勞等問題。為了保證模具的使用壽命和壓鑄件的質量,定期的模具維護和保養是必不可少的。模具維護包括對模具表面的清潔、潤滑,以及對模具關鍵部位的檢查和修復。例如,在每次壓鑄生產結束后,需要及時清理模具表面殘留的金屬液和脫模劑,防止其在模具表面堆積,影響下次壓鑄的質量。同時,要定期對模具的型芯、滑塊等活動部件進行潤滑,確保其運動順暢。對于出現磨損或變形的模具部件,要及時進行修復或更換。此外,合理的模具使用規范和熱管理措施也有助于延長模具的使用壽命,降低生產成本。鋁壓鑄非標件精密壓鑄的定制化服務,助力企業解決特殊需求。

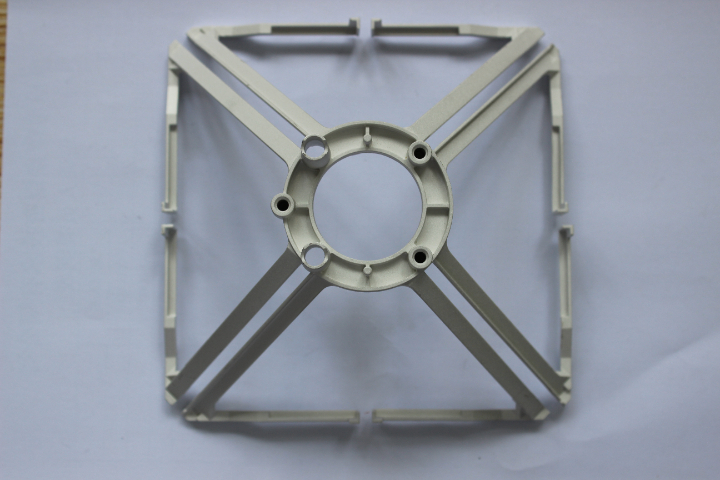

半固態精密壓鑄作為一種先進的金屬成型技術,融合了液態和固態金屬成型的優點,在制造業中展現出巨大潛力。在半固態狀態下,金屬漿料兼具液態的流動性和固態的顆粒結構,這使得它在壓鑄過程中具有獨特的優勢。一方面,其流動性好,能夠填充復雜形狀的模具型腔,制造出高精度、薄壁的零件,滿足現代產品對輕量化和緊湊設計的需求。例如在航空航天領域,半固態精密壓鑄可用于制造發動機內部的一些精密零件,減輕重量的同時保證零件的強度和性能。另一方面,由于半固態金屬中存在一定比例的固態顆粒,收縮率相對較小,能有效減少鑄件的氣孔、縮孔等缺陷,提高鑄件的致密性和力學性能。在汽車制造中,半固態精密壓鑄的變速器殼體等零件,具有更好的耐磨性和抗疲勞性能。不過,半固態精密壓鑄對工藝參數的控制要求極高,如漿料的制備溫度、壓鑄速度和壓力等,需要精確調控以確保產品質量穩定。隨著技術的不斷進步,半固態精密壓鑄有望在更多領域得到普遍應用。筆記本支架精密壓鑄要考慮承重與調節功能,確保穩定性和實用性。蘇州無人機配件精密壓鑄模具

銅件精密壓鑄對工藝要求嚴格,確保銅件尺寸精確、性能穩定。廣州新能源精密壓鑄

汽車發動機精密壓鑄是汽車制造中的關鍵環節,對發動機的性能和可靠性起著決定性作用。發動機作為汽車的中心部件,其內部零件需要承受高溫、高壓和高速運轉的惡劣環境。精密壓鑄工藝能夠制造出高精度、比較強度的發動機零件,如發動機缸體、缸蓋、曲軸箱等。在制造發動機缸體時,精密壓鑄可以保證缸體的尺寸精度和壁厚均勻性,提高發動機的密封性和散熱性能。同時,通過優化壓鑄工藝和模具設計,可以減少缸體的重量,降低發動機的整體質量,提高燃油經濟性。在材料方面,常采用鋁合金等輕質比較強度的材料,以滿足發動機對輕量化和高性能的要求。此外,汽車發動機精密壓鑄還需要不斷提高生產效率和降低成本,以適應汽車市場的競爭需求。廣州新能源精密壓鑄

- 浙江鋅鋁壓鑄件加工 2025-12-22

- 四川鎂合金壓鑄件定做 2025-12-22

- 山東LED燈體壓鑄件技術要求 2025-12-22

- 上海汽車壓鑄件 2025-12-22

- 南京鋁制品壓鑄件技術要求 2025-12-22

- 蘇州鋁制品壓鑄件工藝 2025-12-22

- 安徽LED箱體壓鑄件定做 2025-12-22

- 廣州無人機配件壓鑄件結構 2025-12-22

- 杭州LED燈體壓鑄件檢測 2025-12-22

- 江蘇通信配件壓鑄件定做 2025-12-22

- 四川渦輪葉片模具價格 2025-12-22

- 廣西玻璃單組份膠槍 2025-12-22

- 河南美標 O型圈參考價 2025-12-22

- 湖北深圳賽瑞德馬達固定座哪里有賣的 2025-12-22

- 福州石油石化碟形墊圈供應 2025-12-22

- 河源電線電纜模具電話多少 2025-12-22

- 煙臺現代沖壓件批量定制 2025-12-22

- 德州國內沖壓件怎么收費 2025-12-22

- 哈爾濱碳鋼貨架公司 2025-12-22

- 高速曲線倒角機哪里的好 2025-12-22