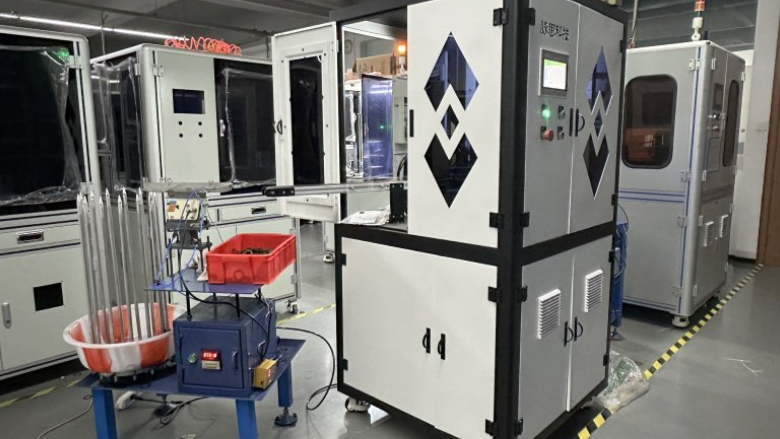

杭州CCD全自動視覺檢測設備廠家供應

應用場景

電子行業:檢測PCB板焊點虛焊、短路,元件貼裝位置偏差;識別連接器插針彎曲、缺失,確保符合IPC標準。

汽車行業:檢測發動機缸體氣孔、活塞環開口間隙;識別車身覆蓋件波浪紋、拉延痕,保障焊接質量。

航空航天:檢測渦輪葉片鑄造缺陷(如裂紋、疏松);驗證航空螺栓螺紋參數(如螺距、牙型角),確保符合NAS、MS標準。

醫療器械:測量骨科植入物表面粗糙度、孔隙率;檢測種植體螺紋完整性,保障生物相容性。

精密制造:檢測金屬零件齒形缺損、密封圈毛刺;識別塑料件飛邊、缺料,提升產品合格率。 動態追蹤算法賦予設備高速流水線檢測能力。杭州CCD全自動視覺檢測設備廠家供應

視覺檢測設備

CCD圖像傳感器

作為設備的“眼睛”,將光信號轉換為電信號,通過光電轉換捕捉產品圖像。其由一系列光敏單元組成,每個單元產生與光強度成正比的電荷,形成高分辨率數字圖像。

光學系統光源:提供穩定光照條件(如白光、紅外光、激光),突出產品特征(如邊緣、缺陷),減少環境光干擾。

鏡頭:選擇合適焦距、光圈的鏡頭,確保成像清晰,覆蓋檢測區域,適應不同尺寸產品。

圖像處理單元:對CCD采集的圖像進行預處理(去噪、增強、分割),提取關鍵特征(如缺陷位置、尺寸參數),通過算法(如邊緣檢測、模板匹配)分析產品是否合格。

自動化控制系統:與PLC、機器人聯動,根據檢測結果自動分揀良品與不良品,或觸發生產線調整(如停機、報警),實現閉環質量控制。 臺州質量檢測視覺檢測設備有哪些視覺檢測設備搭載GPU加速模塊提升圖像處理速度5倍以上。

關鍵特性與優勢

高靈敏度:光電轉換效率高,適合低光照環境。低噪聲:電荷轉移過程中噪聲積累少,信噪比優于CMOS傳感器(早期技術)。

均勻性好:像素結構一致,響應均勻,適合科學成像。

全局快門:所有像素同時曝光,避免運動模糊(部分CCD支持)。

應用場景

工業檢測:高精度尺寸測量、缺陷檢測(如電子元件焊點、金屬零件表面裂紋)。

科學成像:天文觀測、顯微成像(如生物細胞、材料微觀結構)。

專業攝影:早期數碼相機、廣播級攝像機(現逐漸被CMOS取代)。

光學成像系統

光源:提供穩定、均勻的照明,根據檢測需求可選擇背光、環形光、同軸光、條形光等不同類型,目的是突出被檢測物體的特征(如缺陷、邊緣),減少干擾。

相機:將物體的光學圖像轉換為電子信號,常見的有 CCD(電荷耦合器件)相機和 CMOS(互補金屬氧化物半導體)相機,分辨率和幀率根據檢測精度和速度要求選擇。

鏡頭:負責將物體成像在相機的感光元件上,鏡頭的焦距、光圈等參數會影響成像的清晰度和視野范圍。

輸送系統:將待檢測物體按照一定的速度和姿態輸送到檢測區域,確保物體在成像時保持穩定。

常見的輸送方式有振動盤送料、傳送帶輸送、分度盤旋轉輸送等,適用于不同形狀和大小的物體(如螺絲、電子元件、軸承等)。 3D視覺檢測技術突破二維局限實現立體缺陷定位分析。

工作原理

圖像采集:CCD傳感器在光源照射下捕捉產品圖像,傳輸至圖像處理單元。預處理:通過濾波、增強等操作優化圖像質量,突出檢測目標。

特征提取:利用算法識別缺陷類型(如劃痕、裂紋)、測量尺寸參數(如長度、寬度、圓度)。

決策與執行:與預設標準比對,判斷產品是否合格,并觸發分揀或報警動作。

技術優勢

高精度:檢測檢測精度可達±0.001mm,能識別微米級缺陷(如半導體元件表面字符印刷殘缺、芯片引足封裝完整度),遠超人眼極限。

高效穩定:每分鐘可檢測數千甚至上萬件產品,24小時連續運行,避免人眼疲勞導致的漏檢、誤檢,提升生產效率。

非接觸式測量:無需接觸產品表面,避免對產品造成損傷,適用于精密零件(如航空渦輪葉片、醫療器械植入物)檢測。

靈活性與可定制性:根據不同行業需求定制檢測方案(如調整光源、鏡頭、算法),適配電子、汽車、航空航天等多領域。

數據驅動:優化記錄檢測數據(如缺陷圖像、參數),生成質量分析報告,為工藝改進提供依據(如調整沖壓壓力、焊接電流)。 抗干擾光源設計適應強光、暗場等復雜環境,確保檢測穩定性。杭州CCD全自動視覺檢測設備廠家供應

CCD視覺檢測,準確捕捉產品微米級缺陷。杭州CCD全自動視覺檢測設備廠家供應

模型訓練

模塊數據標注工具:支持手動標注或自動生成缺陷樣本,構建訓練數據集。

模型優化:通過遷移學習、增量學習等技術,提升模型對新型缺陷的識別能力,減少誤判率(≤1%)、漏判率(≤0.1%)。

結果輸出與執行

模塊可視化界面:實時顯示檢測結果(如缺陷類型、位置、嚴重程度),支持參數調整和歷史數據查詢。

自動化控制:與PLC、機器人聯動,自動剔除不合格品或觸發生產線停機調整。

系統運維管理模塊狀態監控:實時監測設備運行參數(如溫度、振動),預警潛在故障。

日志管理:記錄檢測數據、操作記錄,支持質量追溯和工藝優化。 杭州CCD全自動視覺檢測設備廠家供應

- 南寧智能制造檢測視覺檢測設備哪家強 2025-12-08

- 蘇州AI機器視覺視覺檢測設備廠家直銷 2025-12-08

- 廈門AI機器視覺視覺檢測設備故障維修 2025-12-08

- 舟山AI機器視覺視覺檢測設備報價 2025-12-08

- 揚州CCD機器視覺 視覺檢測設備廠家直銷 2025-12-08

- 泰安光學篩選機視覺檢測設備推薦廠家 2025-12-08

- 湘潭外觀全自動視覺檢測設備設備廠家 2025-12-08

- 昆明機器視覺 視覺檢測設備哪個好 2025-12-08

- 紹興CCD機器視覺 視覺檢測設備故障維修 2025-12-07

- 婁底ccd工業自動化視覺檢測設備廠家直銷 2025-12-07

- 天津瓦楞紙高速裱紙機生產廠家 2025-12-08

- 深圳數控車床加工多少錢 2025-12-08

- 中山全自動EPS粘合機生產公司 2025-12-08

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 云南本地噴霧干燥機制作廠家 2025-12-08

- 溫州化工調節閥質量好 2025-12-08

- 常州BOPP涂布機生產廠家排名 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08