徐州鎖具零部件價位

工業工具領域對零部件的耐磨性、抗沖擊性和批量生產效率要求嚴格,MIM技術通過優化材料配方與工藝參數,成為刀具、模具、夾具等產品的關鍵制造方案。在切削刀具領域,MIM廣泛應用于鉆頭、銑刀、絲錐等部件:硬質合金鉆頭需在高速(>10000rpm)與高溫(>500℃)下保持切削刃鋒利度,MIM制造的WC-Co合金鉆頭通過控制鈷含量(6%-12%)與碳化鎢粒徑(0.5-2微米),可實現硬度(HRC>90)與韌性(AK>15J/cm2)的平衡,壽命較傳統粉末冶金件提升40%;絲錐需在攻絲過程中承受扭矩與軸向力,MIM制造的高速鋼絲錐通過后續真空熱處理(560℃×2小時),可將殘余應力降低至50MPa以下,斷齒率從8%降至1%以下。在模具領域,MIM技術用于制造塑料模具鑲件、壓鑄模具型芯等部件:塑料模具鑲件需在高溫(>200℃)與高壓(>100MPa)下保持尺寸穩定,MIM制造的預硬鋼(如P20、NAK80)鑲件通過優化燒結工藝,可控制淬火變形量<0.05毫米,模具壽命延長至50萬次以上;壓鑄模具型芯需承受鋁液(>700℃)的沖刷與熱疲勞,MIM制造的H13熱作模具鋼型芯通過添加0.3%的釩元素細化晶粒,熱疲勞裂紋萌生壽命從5000次提升至15000次。 異形復雜零部件的定制化服務,滿足了不同客戶的個性化需求。徐州鎖具零部件價位

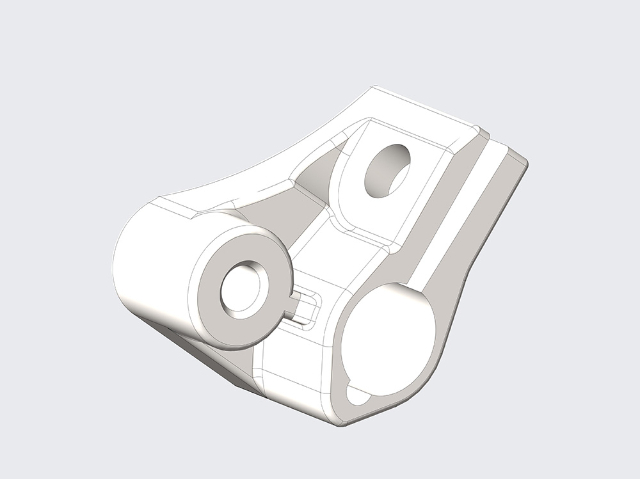

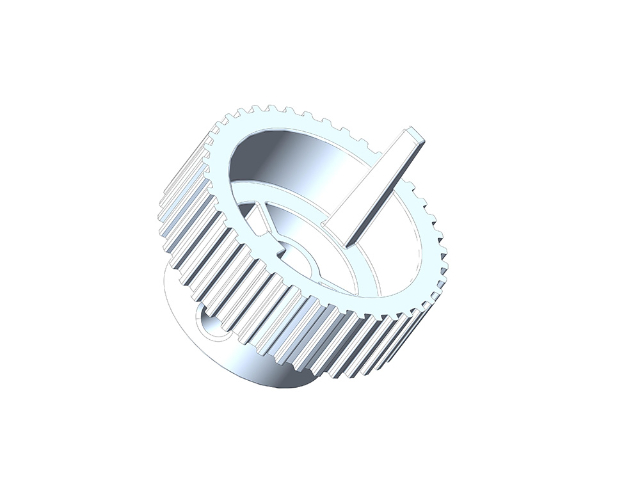

齒輪采用修緣齒形設計,減少齒面接觸應力,提升換擋平順性,同時延長齒輪使用壽命。精度檢測環節,公司采用三坐標測量儀對變速器零部件的關鍵尺寸(如齒輪模數、撥叉行程)進行 100% 檢測,確保尺寸一致性;通過動態換擋測試臺,模擬自行車騎行工況(負載 500N、轉速 60r/min),測試換擋順暢性與準確性,換擋成功率達 99.9%。目前該類自行車變速器零部件已應用于山地車、公路車領域,客戶反饋變速器換擋順暢,無卡滯現象,換擋精度滿足專業騎行需求,澤信新材料可根據自行車變速器的速別(如 11 速、12 速),定制零部件參數,支持自行車企業開發高性能變速器,交付周期控制在 20-25 天,滿足季節性生產需求。江門轉軸零部件代加工通過優化工藝,這款異形復雜零部件的制造成本得到了有效控制。

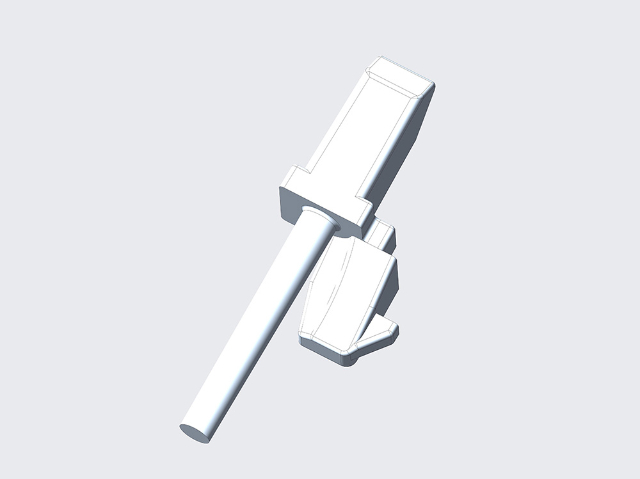

五金工具行業趨向于多功能集成,澤信新材料通過 MIM 技術,實現五金工具零部件的多功能集成,減少裝配環節,提升工具性能。公司通過 MIM 工藝將五金工具的多個功能部件(如扳手的鉗口與手柄連接部、螺絲刀的批頭與桿體)一體成型,避免傳統焊接或螺紋連接的結構缺陷,提升工具整體強度與使用壽命。例如多功能扳手零部件,澤信新材料通過 MIM 技術一體成型鉗口、調節旋鈕與手柄連接部,鉗口硬度達 HRC 50-55,可夾持不同尺寸的螺栓;調節旋鈕與鉗口聯動順暢,調節范圍 0-20mm,滿足多種工況需求;整體結構強度較傳統組裝扳手提升 30%,在 200N 夾持力下,無結構變形。材料選擇上,公司根據五金工具的使用場景,選用高硬度、高韌性的鐵基合金,確保零部件在強度作業下無斷裂、無磨損;通過表面處理(如鍍鉻、滲氮),提升零部件耐磨性與耐腐蝕性能,工具使用壽命較傳統產品提升 2 倍以上。目前澤信新材料已為五金工具企業提供多功能扳手、組合螺絲刀、鉗子等零部件,支持工具企業開發多用途、輕量化的新型工具,客戶反饋集成化零部件使工具裝配效率提升 50%,成本降低 20%,同時工具性能與使用壽命明顯提升,市場競爭力增強。

隨著科技的不斷進步和市場需求的不斷變化,五金工具零部件市場呈現出新的趨勢和發展方向。一方面,智能化和自動化需求增加。在工業4.0的背景下,越來越多的五金工具朝著智能化、自動化方向發展,這就要求零部件具備更高的精度、可靠性和兼容性。例如,智能電動工具中的傳感器、控制器等零部件需要能夠實時感知工具的工作狀態,并與控制系統進行精細通信,以實現自動調節和優化工作參數。另一方面,綠色環保成為重要考量。消費者對環保產品的關注度不斷提高,五金工具零部件企業也開始注重產品的環保性能,采用環保材料、優化生產工藝,減少對環境的影響。此外,個性化定制需求逐漸增多。不同行業、不同用戶對五金工具的需求存在差異,零部件企業需要根據客戶的具體需求,提供個性化的定制服務,開發出滿足特殊工況和功能要求的零部件產品。同時,新材料、新工藝的不斷涌現也為五金工具零部件的創新發展提供了機遇,如3D打印技術可以實現復雜形狀零部件的快速制造,為產品的設計和開發帶來了更多可能性。銷軸零部件在五金工具里,起到定位和連接的作用。

異形復雜零部件的質量檢測面臨“形態復雜導致傳統方法失效”與“功能關聯性要求全維度評估”的雙重難題。幾何檢測需應對自由曲面、非對稱結構的測量挑戰,例如航空葉片型面檢測需使用三坐標測量機(CMM)結合激光掃描,單件檢測時間長達4小時,且數據后處理需專業軟件支持;內部缺陷檢測依賴工業CT、超聲相控陣等技術,例如新能源汽車電池殼體的焊接質量檢測需通過X射線穿透10mm厚鋁合金,識別0.1mm級裂紋;性能驗證則需模擬實際工況,如人工關節需在37℃生理鹽水中進行1000萬次疲勞測試,周期長達6個月。然而,當前行業標準嚴重滯后于技術發展,例如3D打印金屬零部件的力學性能標準仍沿用傳統鍛造件指標,導致檢測結果與實際服役表現偏差達30%;醫療植入物的生物相容性測試只覆蓋靜態環境,未考慮動態摩擦、體液腐蝕等復雜因素。缺乏統一標準正制約產業規模化,據統計,全球異形復雜零部件因檢測不合格導致的返工成本占產值的12%-18%。航天器推進系統的異形噴管通過超音速風洞測試,優化流場分布。杭州異形復雜零部件

經過精密設計的異形復雜零部件,在極端環境下仍能保持穩定性能,可靠耐用。徐州鎖具零部件價位

醫療器械對零部件的生物相容性、尺寸精度和表面質量要求極高,MIM技術通過材料純凈度控制與后處理工藝優化,成為骨科植入物、手術器械等產品的優先制造方案。在骨科領域,MIM廣泛應用于人工關節(髖臼杯、股骨頭)、脊柱固定器(椎弓根螺釘、連接棒)等部件:人工髖臼杯需與人體骨骼形成生物固定,MIM制造的鈦合金(Ti6Al4V)杯體通過表面噴砂+酸蝕處理,可形成孔徑50-200微米的多孔結構,促進骨細胞長入,初期穩定性提升40%;脊柱固定螺釘需承受人體運動產生的動態載荷,MIM制造的鈷鉻鉬合金螺釘通過優化燒結溫度(1250℃)與保溫時間(3小時),可控制晶粒尺寸<15微米,抗疲勞性能較鍛造件提高25%。在手術器械領域,MIM技術用于制造微創手術鉗、內窺鏡活檢針等精密部件:微創手術鉗需在直徑2毫米的桿體上集成0.5毫米的傳動絲孔,傳統加工需多道工序且良品率不足60%,而MIM通過微注射成型技術可實現一次成型,尺寸精度達±0.01毫米,良品率提升至95%以上;內窺鏡活檢針需具備高硬度(HRC>55)與耐腐蝕性,MIM制造的不銹鋼針體通過后續深冷處理(-196℃×24小時),可將殘余奧氏體含量從15%降低至3%,硬度提升10%,明顯延長使用壽命。 徐州鎖具零部件價位

- 中國香港異形復雜零部件代加工 2025-12-14

- 廣州五金零部件技術指導 2025-12-14

- 寧波LED箱體零部件報價 2025-12-14

- 青島異形復雜零部件市場價格 2025-12-14

- 蘇州異形復雜零部件報價 2025-12-14

- 南昌戶外用品零部件量大從優 2025-12-14

- 廣州戶外用品零部件代加工 2025-12-13

- 深圳LED箱體零部件大概多少錢 2025-12-13

- 宿遷機械零部件大概多少錢 2025-12-13

- 德州五金零部件代加工 2025-12-13

- 江西需要購買軸承服務熱線 2025-12-14

- 天津道閘定制五金價格信息 2025-12-14

- 蘇州大型商超廚房設備 2025-12-14

- 安徽虎克HK940-220鉚釘機企業 2025-12-14

- 無錫薄板鈑金壓鉚方案技術規范 2025-12-14

- 鹽城無斷槽美國哈克HK432-2液壓站 2025-12-14

- 溫州木屋魚眼復合墊片公司 2025-12-14

- 上海小型伸縮梯哪家好 2025-12-14

- 廣東氧化鋁砂紙廠家電話 2025-12-14

- 山西AR視覺測試儀咨詢 2025-12-14