寧波企業(yè)精益管理大概價格

6S就是整理(SEIRI)、整頓〔SEITON、清掃〔SEISOU、清潔〔SEIKETSU、素養(yǎng)〔習(xí)慣〕〔SHITSUKEI、平安〔SAFETY。其中整理、整頓、清掃、清潔、素養(yǎng)5s是日本源于豐田公司,用日語發(fā)音,因其發(fā)音都是以S開頭,故而被稱為5S,后來因為在工廠管理中平安也是非常重要的工程,因平安的英語發(fā)音也是以S開頭,所發(fā)被參加5s中統(tǒng)稱為6S。6s管理的八大目的:改善和提高企業(yè)形象、促成效率提高、改善零件在庫周轉(zhuǎn)率、減少直至消除故障、保障企業(yè)平安生產(chǎn)、降低生產(chǎn)本錢、改善員工的精神面貌、縮短作業(yè)周期,確保交貨。精益管理三年規(guī)劃:構(gòu)建全員參與的持續(xù)改善體系。寧波企業(yè)精益管理大概價格

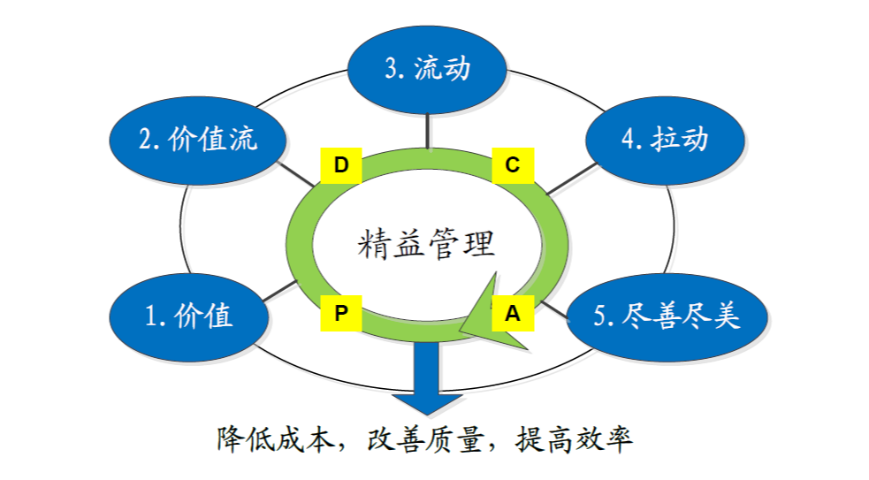

“流動”要求產(chǎn)品或服務(wù)在價值流中順暢不間斷地移動。在電子產(chǎn)品生產(chǎn)線上,通過合理安排工序和設(shè)備布局,實現(xiàn)產(chǎn)品快速流動,減少在制品庫存積壓。據(jù)統(tǒng)計,良好的流動管理可使庫存周轉(zhuǎn)率提高40%以上。“拉動”強調(diào)由客戶需求驅(qū)動生產(chǎn)。在零售行業(yè),根據(jù)銷售**及時補貨,避免過度生產(chǎn)和庫存積壓。某連鎖超市實施拉動式補貨后,庫存損耗降低了15%。“盡善盡美”是精益管理追求的終*目標(biāo),企業(yè)要持續(xù)改進(jìn),不斷消除浪費、提升價值。以豐田汽車為例,通過持續(xù)的改善活動,不斷優(yōu)化生產(chǎn)流程和產(chǎn)品質(zhì)量,保持行業(yè)領(lǐng)*地位。寧波企業(yè)精益管理大概價格工位優(yōu)化降損耗,流程精益提產(chǎn)能。

精益管理的實質(zhì),是精益思想、理念或者思維在生產(chǎn)現(xiàn)場的綜合表達(dá);是根據(jù)用戶需求定義企業(yè)生產(chǎn)價值,按照價值流組織全部生產(chǎn)活動,使要保存下來的、創(chuàng)造價值的各個活動流動起來,讓用戶的需求拉動產(chǎn)品生產(chǎn),充分暴露出價值流中所隱藏的浪費,不斷完善,到達(dá)盡善盡美。精益管理七大浪費是指生產(chǎn)過剩的浪費、等待的浪費、搬運的浪費、不良品的浪費、動作的浪費、庫存的浪費、管理的浪費。在企業(yè)的生產(chǎn)經(jīng)營過程中有很多不產(chǎn)生價值的“浪費〃,有些生產(chǎn)活動盡管增加價值,但所用的資源超過了絕***少的界限,也是浪費。

TPM的根底:TPM全*生產(chǎn)維護(hù),是融合了全*質(zhì)量管理、精益生產(chǎn)管理、設(shè)備管理等埋論和經(jīng)驗于一體的生產(chǎn)管理系統(tǒng)。TPM雖調(diào)為顧客增值的精益思想,領(lǐng)導(dǎo)重視、全員參與、全部門參與設(shè)備全生命周期的,預(yù)防性、預(yù)見性、自主性的生產(chǎn)維護(hù)活動。TPM的根底之一是6s活動與可視管理,重視平安生產(chǎn),給予5s新的詮釋。TPM的根底之二是操作人員自覺、自主、自信地長期維護(hù)生產(chǎn)設(shè)備,通過自主維護(hù)的7個步驟,使之使用時保持正常狀態(tài)。突出與生產(chǎn)維護(hù)相互的操作人員、專職維修人員、技術(shù)人員、生產(chǎn)管理人員的角色認(rèn)知與轉(zhuǎn)換。復(fù)盤找差距,優(yōu)化提水平,精益常更新。

精益生產(chǎn)追求的七個“零目標(biāo)〃是零庫存、零事故、零不良、零故障、零停滯、零浪費、零切換浪費。精益生產(chǎn)的主要特征是用戶為上帝,以人為中心,以精簡為手段,團(tuán)隊合作,準(zhǔn)時供貨方式。在企業(yè)的生產(chǎn)經(jīng)營過程中有很多不產(chǎn)生價值的“浪費〃,有些生產(chǎn)活動盡管增加價值,但所用的資源超過了絕***少的界限,也是浪費。精益管理的初步目的就是消除一切浪費現(xiàn)象,精益管理將這些浪費歸結(jié)為“七大浪費〃。精益管理的常用工具有:6s準(zhǔn)時化生產(chǎn)(JIT)、全*生產(chǎn)維護(hù)TPM、運用價值流圖來識別浪費、持續(xù)改善。用精益縮短交付期,用品質(zhì)贏得客戶。浙江工廠精益管理方法

從 “0 到 1 學(xué)精益”:基層員工必學(xué)的 5S 與現(xiàn)場改善技巧。寧波企業(yè)精益管理大概價格

等待的浪費定義:員工等待前一環(huán)節(jié)加工產(chǎn)品所用的時間就是浪費。精益制造更加關(guān)注工作流程并力求使生產(chǎn)過程緊湊順利,從而*大限度地縮短等待的時間。等待浪費具體表現(xiàn)于:生產(chǎn)線的品種切換、工作量少時,便無所事事、時常缺料,設(shè)備閑置、上工序延誤,下游無事可做、設(shè)備發(fā)生故障、生產(chǎn)線工序不平衡、有勞逸不均的現(xiàn)象、制造通知或設(shè)計圖未送達(dá)。運輸?shù)睦速M定義:把產(chǎn)品從一個地方移動或傳送到另一個地方不會增加價值,然而低效率的工場布置、過量的生產(chǎn)和庫存都會增加運輸需求并加大浪費。具體表現(xiàn)為放置、堆積、移動、整理等動作浪費。造成的不良后果:物品移動所需空間的浪費、時間的浪費和人力工具的占用等不良后果。寧波企業(yè)精益管理大概價格

- 福建常規(guī)新廠房規(guī)劃包括什么 2025-12-13

- 浙江從事企業(yè)管理人才績效 2025-12-13

- 寧波精益管理有什么成效 2025-12-13

- 三明精益管理意義 2025-12-13

- 南平一站式新廠房規(guī)劃包括什么 2025-12-13

- 莆田從事企業(yè)管理人才績效 2025-12-13

- 寧德如何開展企業(yè)管理咨詢 2025-12-13

- 泉州愛步企業(yè)管理培訓(xùn)流程 2025-12-13

- 寧德企業(yè)新廠房規(guī)劃怎么做 2025-12-13

- 溫州本地新廠房規(guī)劃大概價格 2025-12-13

- 建鄴區(qū)懸掛式七氟丙烷滅火消防裝置有哪些 2025-12-13

- 重慶什么是線上營銷功效 2025-12-13

- 北京提供百度百科服務(wù)咨詢報價 2025-12-13

- 廣東全國影院覆蓋電影在線出票接口選擇標(biāo)準(zhǔn) 2025-12-13

- 門頭溝區(qū)本地會務(wù)展覽服務(wù)好處 2025-12-13

- 安順星空露臺民宿空房查詢 2025-12-13

- 安徽運營懸掛式七氟丙烷滅火消防裝置 2025-12-13

- 浦口區(qū)一站式房地產(chǎn)評估平臺 2025-12-13

- 常州Infor報價配置管理軟件售價 2025-12-13

- 淮安本地展覽服務(wù)電話多少 2025-12-13