莆田TC4鈦靶塊源頭廠家

智能化與數(shù)字化轉型將重塑鈦靶塊行業(yè)的生產(chǎn)與服務模式。生產(chǎn)端,數(shù)字孿生技術將實現(xiàn)鈦靶制造全流程虛擬仿真,中科院沈陽科學儀器研發(fā)的MCVD軟件已能模擬濺射粒子分布,減少試錯成本60%,未來將構建涵蓋原料提純、熔煉、鍛造、濺射全環(huán)節(jié)的數(shù)字孿生系統(tǒng),工藝研發(fā)周期縮短70%。設備智能化方面,熔煉爐、軋制機等關鍵設備將配備智能傳感器和AI控制系統(tǒng),實現(xiàn)工藝參數(shù)實時優(yōu)化,產(chǎn)品合格率從當前的85%提升至95%以上。服務端,將形成“制造+服務”的新業(yè)態(tài),企業(yè)為客戶提供定制化鍍膜解決方案,包括靶材設計、工藝參數(shù)優(yōu)化、鍍膜效果檢測等一體化服務。遠程運維服務興起,通過設備聯(lián)網(wǎng)實現(xiàn)靶材生產(chǎn)設備的遠程監(jiān)控和故障診斷,停機時間減少40%。大數(shù)據(jù)應用將深入行業(yè)各環(huán)節(jié),通過分析全球鈦礦資源價格、下業(yè)需求數(shù)據(jù),實現(xiàn)原料采購和產(chǎn)能規(guī)劃的預測,降低庫存成本30%以上。預計2028年,行業(yè)智能化生產(chǎn)線普及率將達60%,數(shù)字化服務收入占比超20%。X 射線管陰極原料,高純度特性生成穩(wěn)定電子流,保障醫(yī)療成像精度。莆田TC4鈦靶塊源頭廠家

綠色制造與可持續(xù)發(fā)展將成為鈦靶塊行業(yè)的發(fā)展理念。當前國內鈦靶生產(chǎn)企業(yè)已開始推廣節(jié)能環(huán)保工藝,單位產(chǎn)品能耗預計降低15%,碳排放量減少20%,未來將進一步通過工藝優(yōu)化實現(xiàn)低碳化生產(chǎn)。熔煉環(huán)節(jié),將推廣低能耗電子束冷床技術,替代傳統(tǒng)真空電弧熔煉,能耗降低30%以上;軋制環(huán)節(jié),采用伺服電機驅動的高精度軋制設備,能源利用效率提升25%。循環(huán)經(jīng)濟將成為行業(yè)標配,除廢靶回收外,生產(chǎn)過程中的切屑、邊角料等副產(chǎn)品利用率將達95%以上,通過氫化脫氫工藝制成粉末,用于3D打印靶材生產(chǎn)。環(huán)保標準方面,將嚴格控制生產(chǎn)過程中的廢氣、廢水排放,采用等離子體處理技術凈化廢氣,廢水循環(huán)利用率達90%以上。綠色供應鏈建設加速,企業(yè)將從原料采購、生產(chǎn)制造到產(chǎn)品回收全流程踐行綠色理念,獲得ISO14001環(huán)境管理體系認證的企業(yè)占比將達100%。預計2030年,行業(yè)單位產(chǎn)品碳排放將較2025年下降30%,綠色生產(chǎn)技術普及率達80%以上。佛山TC4鈦靶塊的趨勢比熱容 0.523J/(g?K),吸熱升溫特性溫和,利于濺射過程熱管理。

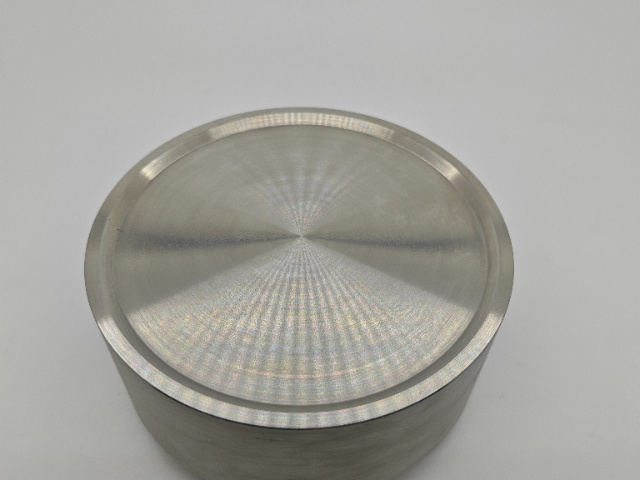

大尺寸鈦靶塊的成型工藝創(chuàng)新隨著顯示面板、光伏玻璃等行業(yè)的發(fā)展,對大尺寸鈦靶塊(單塊尺寸超過1500mm×1000mm×20mm)的需求日益增長,傳統(tǒng)成型工藝因存在成型難度大、內部應力集中等問題,難以制備出合格的大尺寸產(chǎn)品。大尺寸鈦靶塊成型工藝創(chuàng)新采用“拼焊+整體鍛壓”的復合成型技術,成功突破了尺寸限制。首先,選用多塊小尺寸鈦錠作為坯料,采用真空電子束焊接技術進行拼焊,焊接過程中采用窄間隙焊接工藝,焊縫寬度控制在3-5mm,同時通過焊縫背面保護和焊后真空退火處理(800℃保溫2h),消除焊接應力,使焊縫的強度達到基體強度的95%以上。拼焊后的坯料進入整體鍛壓階段,創(chuàng)新采用大型水壓機進行多向鍛壓,鍛壓過程中采用“先寬展后延伸”的工藝路線,寬展階段的壓下量控制在30%-40%,延伸階段的壓下量控制在20%-30%,并通過計算機模擬鍛壓過程中的應力分布,優(yōu)化鍛壓參數(shù),避免出現(xiàn)局部應力集中。鍛壓后的坯料再經(jīng)過數(shù)控銑削加工,保證靶塊的平面度誤差控制在0.1mm/m以內。

2016-2020 年,鈦靶塊行業(yè)進入應用領域多元化拓展的關鍵階段,從傳統(tǒng)領域向新興產(chǎn)業(yè)延伸。在鞏固半導體、顯示面板、航空航天等傳統(tǒng)市場的基礎上,鈦靶塊憑借其優(yōu)異的綜合性能,在新能源、醫(yī)療健康、環(huán)保等領域開辟了新的應用場景。新能源領域,鈦靶塊用于太陽能電池電極薄膜和新能源汽車電池正極涂層制備,提升電池的導電性和使用壽命;醫(yī)療領域,依托生物相容性優(yōu)勢,用于人工關節(jié)、心臟支架等植入器械的表面鍍膜,降低排異反應風險;環(huán)保領域,用于污水處理設備的防腐涂層,提升設備耐腐蝕性和使用壽命。技術層面,復合鈦靶材成為研發(fā)熱點,鈦鋁、鈦鉬等合金靶材因適配柔性顯示、高折射率薄膜等新需求,應用占比逐年提升。市場規(guī)模持續(xù)擴大,2020 年全球高純鈦濺射靶材市場收入已達可觀規(guī)模,我國市場增速高于全球平均水平。這一階段的發(fā)展特征是應用邊界持續(xù)拓寬,產(chǎn)品結構向高附加值方向升級,新興領域成為行業(yè)增長的新引擎。人工心臟瓣膜表面處理,濺射鈦膜增強耐磨性與抗血栓形成能力.

傳統(tǒng)鈦靶塊生產(chǎn)過程中,工藝參數(shù)的監(jiān)控多采用人工采樣檢測,存在檢測滯后、精度低等問題,導致產(chǎn)品質量不穩(wěn)定。智能化生產(chǎn)監(jiān)控創(chuàng)新構建了“物聯(lián)網(wǎng)+大數(shù)據(jù)+人工智能”的智能化監(jiān)控體系,實現(xiàn)了生產(chǎn)過程的實時監(jiān)控和調控。在生產(chǎn)設備上安裝了大量的傳感器(如溫度傳感器、壓力傳感器、位移傳感器等),實時采集熔煉溫度、鍛壓壓力、濺射速率等關鍵工藝參數(shù),通過物聯(lián)網(wǎng)將數(shù)據(jù)傳輸至大數(shù)據(jù)平臺。大數(shù)據(jù)平臺對采集到的數(shù)據(jù)進行存儲、分析和挖掘,建立工藝參數(shù)與產(chǎn)品性能之間的關聯(lián)模型。人工智能系統(tǒng)基于關聯(lián)模型,通過機器學習算法實時優(yōu)化工藝參數(shù),例如當檢測到靶塊的純度低于標準值時,系統(tǒng)自動調整電子束熔煉的功率和時間,確保產(chǎn)品質量。同時,該體系還具備預測性維護功能,通過分析設備運行數(shù)據(jù),提前預判設備可能出現(xiàn)的故障,及時發(fā)出維護預警,減少設備停機時間。智能化生產(chǎn)監(jiān)控體系的應用,使鈦靶塊的生產(chǎn)效率提升20%-30%,產(chǎn)品合格率從90%提升至98%以上,生產(chǎn)過程中的能耗降低15%左右,推動鈦靶塊生產(chǎn)行業(yè)向智能化、高效化方向發(fā)展。汽車玻璃鍍膜,形成 durable 防護膜,抵御外界侵蝕,提升駕駛安全性。固原TA1鈦靶塊生產(chǎn)廠家

光學鏡片鍍膜,濺射形成功能性薄膜,增強鏡片耐磨與光學性能。莆田TC4鈦靶塊源頭廠家

2023-2024 年,鈦靶塊行業(yè)迎來技術的深度迭代與升級,圍繞純度提升、工藝優(yōu)化和效率改進三大方向取得進展。在純度控制方面,通過優(yōu)化電子束熔煉工藝和提純流程,部分企業(yè)實現(xiàn)了 5N5 級(99.9995%)高純鈦靶材的穩(wěn)定量產(chǎn),雜質含量控制在 ppm 級以下,滿足了 7nm 及以下先進半導體制程的需求。工藝優(yōu)化方面,粉末冶金 + 熱等靜壓復合工藝進一步完善,實現(xiàn)了晶粒尺寸的調控,提升了靶材的濺射均勻性;智能化生產(chǎn)技術的應用,如工業(yè)機器人、自動化檢測設備的導入,提高了生產(chǎn)效率和產(chǎn)品合格率。效率改進方面,靶材利用率提升技術取得突破,通過優(yōu)化靶塊結構設計和濺射參數(shù),將靶材利用率從傳統(tǒng)的 30%-40% 提升至 50% 以上,降低了生產(chǎn)成本。同時,環(huán)保型生產(chǎn)工藝成為技術研發(fā)重點,企業(yè)通過節(jié)能減排、資源循環(huán)利用等措施,實現(xiàn)綠色生產(chǎn)轉型。這一階段的技術發(fā)展特征是化、高效化、綠色化,技術的突破為行業(yè)高質量發(fā)展提供了強勁動力。莆田TC4鈦靶塊源頭廠家

寶雞中巖鈦業(yè)有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在陜西省等地區(qū)的冶金礦產(chǎn)行業(yè)中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發(fā)展奠定的良好的行業(yè)基礎,也希望未來公司能成為*****,努力為行業(yè)領域的發(fā)展奉獻出自己的一份力量,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強不息,斗志昂揚的的企業(yè)精神將**寶雞中巖鈦業(yè)供應和您一起攜手步入輝煌,共創(chuàng)佳績,一直以來,公司貫徹執(zhí)行科學管理、創(chuàng)新發(fā)展、誠實守信的方針,員工精誠努力,協(xié)同奮取,以品質、服務來贏得市場,我們一直在路上!

- 濟寧TC4鈦靶塊多少錢 2025-12-15

- 寧德TA1鈦牙餅的價格 2025-12-15

- 深圳鈦標準件制造廠家 2025-12-15

- 定西TA1鈦管件貨源源頭廠家 2025-12-15

- 海東TA1鈦法蘭供應商 2025-12-15

- 安康TA1鈦板的趨勢 2025-12-15

- 煙臺鈦標準件貨源廠家 2025-12-15

- 莆田TA1鈦標準件一公斤多少錢 2025-12-15

- 榆林TA1鈦管貨源廠家 2025-12-15

- 佛山TA1鈦牙餅貨源廠家 2025-12-15

- 虹口區(qū)O型圈 2025-12-15

- 口碑好的鈦棒源頭供貨商 2025-12-15

- 廣州可靠的鈦環(huán)源頭供貨商 2025-12-15

- 珠海電機軸陶瓷廠家 2025-12-15

- 高新區(qū)自鎖式防松螺栓一般多少錢 2025-12-15

- 鎮(zhèn)海區(qū)國產(chǎn)潤滑油批量定制 2025-12-15

- 山東鈦合金直縫焊機特性 2025-12-15

- 重慶1060鋁棒 2025-12-15

- 黑龍江鋁棒鋁皮 2025-12-15

- 上海不反光玻璃加工 2025-12-15