三明食品磁懸浮輸送線供應商

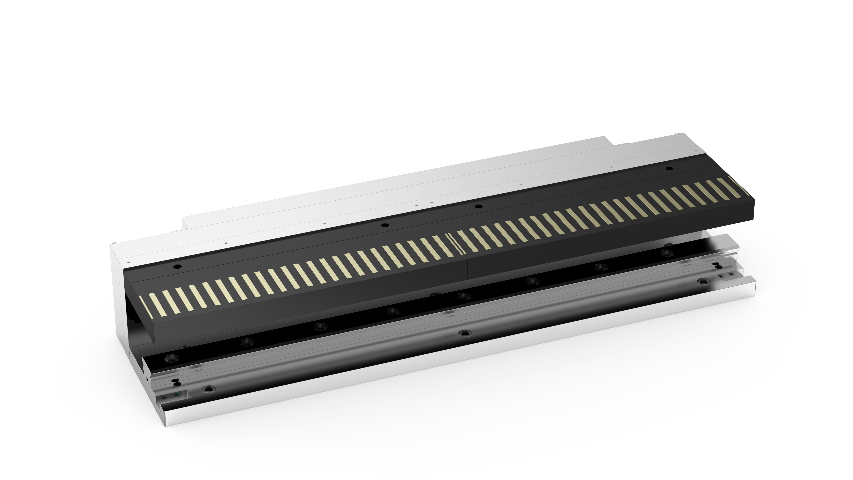

磁懸浮輸送線雖以直線電機為原理基礎,卻在設計上實現了突破性創新——采用定線圈、動磁鐵的獨特架構。這一設計將線圈組固定于軌道,而動子搭載永磁體,徹底摒棄了傳統直線電機動子需拖拽線纜的運行模式。如此一來,動子得以擺脫線纜束縛,在實現高速、高精度運動的同時,從根源上消除了線纜磨損、纏繞帶來的故障隱患,大幅提升了系統穩定性與使用壽命。無需復雜的線纜管理裝置,還簡化了設備結構,降低了維護成本。這種創新設計讓磁懸浮輸送線在精密制造、物流分揀等場景中展現出明顯優勢,為自動化系統的高效運行提供了更可靠的技術支撐。因無機械接觸,降低了磨損,設備使用壽命大幅延長。三明食品磁懸浮輸送線供應商

新能源電池生產:極片高速疊放與模組組裝在新能源鋰電池生產中,磁懸浮輸送線為提升生產效率與產品一致性提供關鍵支撐。鋰電池極片疊放與電芯組裝環節對物料傳輸的穩定性、速度要求極高:傳統輸送方式難以滿足極片(厚度10-20μm)的高速、無損傷搬運需求,易導致極片褶皺或斷裂,影響電池性能。磁懸浮輸送線憑借非接觸懸浮技術,可實現極片零接觸轉運,避免物理損傷;其高速運動能力(最高速度5m/s,加速度)使極片疊放效率提升50%,生產節拍縮短至10秒/片。同時,系統通過準確控制動子運動軌跡,確保電芯堆疊時極片對齊精度達±,明顯提升電池容量與安全性。在模組組裝階段,磁懸浮輸送線還可根據不同電池型號靈活調整工位布局,實現多規格產品混線生產,助力企業快速響應市場需求。 臨沂食品磁懸浮輸送線供應可準確控制物料位置,滿足高精度輸送需求。

磁懸浮輸送線的模塊化設計,讓其能靈活適配不同車間的空間布局,同時輕松實現后期產能擴容。其關鍵組件(軌道段、小車、驅動模塊、控制系統)均為標準化模塊,可根據車間大小、工位分布,拼接成直線、彎道、環形、懸掛式等多種形態:狹長型車間可采用直線軌道;多工位交錯的車間可通過彎道模塊連接;地面空間緊張的車間可采用懸掛式軌道,充分利用垂直空間。在新能源電池工廠初期建設中,可根據產能需求搭建一條環形磁懸浮輸送線;當后期產能提升需新增檢測工位時,只需添加對應的軌道模塊與小車,接入原有控制系統,擴容周期需1-2天,遠短于傳統輸送線的1-2周。此外,模塊化設計還降低了運輸與安裝成本——標準化模塊可拆分運輸,減少大型設備的運輸難度;安裝時無需復雜土建施工,需模塊拼接與電路連接,大幅縮短了建設周期。

迅傳智能磁懸浮輸送線深度運用電磁感應原理,軌道與輸送載體上的磁極設置經過精密計算與巧妙布局。依托高精度電流調控系統,它能精細控制電流大小和方向,使磁極間產生穩定可控的排斥或吸引磁場——這宛如在微觀世界編排一場精密的磁場舞蹈,讓輸送載體擺脫常規重力束縛,平穩懸浮于軌道上方,仿佛在空中自由滑行。同時,交變磁場所產生的強大電磁力,像一雙無形卻有力的手,既穩穩托舉輸送載體,又推動其沿預設路徑快速前進,實現物料非接觸式高效運輸。這種獨樹一幟的工作原理,徹底區別于傳統依賴機械接觸和摩擦力驅動的輸送線,為其賦予了一系列可靠性能,成為在工業領域大放異彩的關鍵技術支撐。 抗電磁干擾能力強,運行不受周圍電磁場影響。

在汽車生產的大型工廠中,從零部件的搬運到整車的組裝,磁懸浮輸送線同樣發揮著關鍵作用。它強大的承載能力,能夠輕松運輸重達數噸的汽車零部件,如發動機、車身框架等。在總裝線上,磁懸浮輸送線以穩定的速度和精細的定位,將各個零部件準確無誤地送到裝配工位,確保了裝配的準確性和高效性。而且,由于其良好的兼容性,可以與自動化機器人、焊接設備等無縫對接,構建起高度自動化的生產系統。這不僅提高了汽車生產的效率和質量,還降低了人力成本,助力汽車制造企業實現智能化、規模化生產,在激烈的汽車市場競爭中脫穎而出。可與視覺檢測系統配合,實現質量檢測和篩選。門頭溝區食品磁懸浮輸送線定制

安裝便捷,節省安裝時間和成本。三明食品磁懸浮輸送線供應商

磁懸浮輸送線的安裝調試過程簡單快捷,這對于企業來說具有至關重要的意義,就像為企業開啟了一扇快速進入市場的大門。在電子產品組裝廠,市場競爭激烈,新生產線的快速投產能夠幫助企業迅速搶占市場份額,贏得發展先機,就像一場激烈的賽跑,誰先起跑誰就更有機會獲勝。磁懸浮輸送線能夠在短時間內完成安裝調試工作,讓企業迅速投入生產,縮短企業的生產準備時間,使企業能夠更快地將產品推向市場,滿足消費者的需求,提高企業的市場競爭力和經濟效益。三明食品磁懸浮輸送線供應商

- 璧山區環形磁懸浮輸送線供應 2025-12-19

- 合肥智能磁懸浮輸送線 2025-12-19

- 鷹潭磁驅磁懸浮傳輸線維護 2025-12-19

- 昌平區智能柔性輸送線安裝 2025-12-19

- 淮北工業多動子解決方案 2025-12-19

- 渝中區食品磁驅輸送線解決方案 2025-12-19

- 西安智能磁懸浮傳輸線解決方案 2025-12-19

- 奉節磁懸浮磁懸浮輸送線供應商 2025-12-19

- 濟南食品磁驅輸送線調試 2025-12-19

- 濰坊磁懸浮輸送線調試 2025-12-19

- 廣西常規中央空調技術指導 2025-12-22

- 湖北智慧用電系統業務應用 2025-12-22

- 浦東新區電子設備線束怎么收費 2025-12-22

- 流量藍屏積算儀批發價 2025-12-22

- 啟東品牌防靜電復合材料哪家好 2025-12-22

- 四川電腦回收顧燕是什么 2025-12-22

- 河北密封電動滑臺哪家好 2025-12-22

- 金山區哪里IGBT模塊廠家現貨 2025-12-22

- 新時代TE-II系列母線槽模板 2025-12-22

- 福建進口IC芯片設備 2025-12-22