專業真空泵軸承廠家

真空泵軸承的維護策略優化與決策支持:科學合理的軸承維護策略能夠有效延長軸承使用壽命,降低設備維護成本。傳統的定期維護策略往往存在過度維護或維護不及時的問題。基于軸承的運行狀態監測數據,結合可靠性理論和壽命預測模型,可實現軸承維護策略的優化。通過對軸承振動、溫度、磨損等參數的實時監測和分析,判斷軸承的健康狀態,預測剩余壽命。當軸承接近預期壽命或出現異常狀態時,及時安排維護,避免故障發生。同時,利用決策支持系統,綜合考慮維護成本、停機損失、設備生產任務等因素,為維護決策提供依據。例如,在生產任務緊張時期,可適當推遲非緊急的軸承維護,優先保證生產;而在設備空閑期,進行全方面的軸承維護和檢查。這種優化的維護策略能夠在保證設備可靠性的前提下,大限度地提高生產效益和降低成本。真空泵軸承的自潤滑設計,減少在真空環境中的維護頻次!專業真空泵軸承廠家

真空泵軸承在高海拔風電真空系統的適應性研究:高海拔地區空氣稀薄、氣壓低、溫度變化大,對風電真空系統中的真空泵軸承性能產生明顯影響。低氣壓導致空氣散熱能力下降,軸承易出現過熱問題,需優化散熱結構,增加散熱面積,并采用高效散熱材料。低溫環境下,軸承材料的韌性和潤滑脂的流動性降低,需選用耐低溫材料和特殊潤滑脂。此外,高海拔地區的強紫外線輻射會加速軸承密封材料的老化,需采用抗紫外線性能良好的密封件。通過對軸承材料、結構和潤滑系統的適應性改進,在某高海拔風電項目中,真空泵軸承的故障率降低了 30%,保障了風電設備的穩定運行,提高了能源轉換效率。專業真空泵軸承廠家真空泵軸承的表面納米涂層,增強抗磨損和抗腐蝕能力。

真空泵軸承在真空鍍膜設備中的特殊適配設計:真空鍍膜設備對真空環境的潔凈度和穩定性要求極高,應用于其中的真空泵軸承需要特殊適配設計。首先,軸承材料需具備極低的出氣率,避免釋放氣體污染真空環境。陶瓷軸承和經過特殊處理的不銹鋼軸承是常用選擇,它們在高溫烘烤下仍能保持低出氣特性。其次,軸承的潤滑方式要避免油污染,多采用固體潤滑或氣體潤滑技術。例如,采用二硫化鉬固體潤滑涂層,既能滿足潤滑需求,又不會產生揮發物。此外,在結構設計上,軸承需與鍍膜設備的復雜運動部件準確配合,適應設備的高精度定位和頻繁啟停要求。通過這些特殊適配設計,確保軸承在真空鍍膜設備中穩定運行,為高質量鍍膜工藝提供可靠保障。

真空泵軸承材料晶體結構對性能的影響:真空泵軸承的性能從微觀層面受材料晶體結構的直接影響。以常用的軸承鋼為例,其馬氏體晶體結構賦予材料強度高和耐磨性。在淬火過程中,鋼中的奧氏體轉變為馬氏體,形成細小且均勻的針狀或板條狀晶體,這些晶體結構增加了材料的硬度和抗變形能力。當軸承承受載荷時,馬氏體結構能夠有效分散應力,減少局部應力集中導致的疲勞損傷。而陶瓷材料的軸承,如氮化硅陶瓷,其晶體結構呈現出共價鍵結合的特點,原子間結合力強,使得材料具備高硬度、低摩擦系數和優異的化學穩定性。這種獨特的晶體結構讓氮化硅陶瓷軸承在高溫、腐蝕性環境中依然能保持良好的運行性能,相比金屬軸承,其抗磨損和抗化學侵蝕能力明顯提升,從材料本質上保障了真空泵軸承在復雜工況下的可靠性。真空泵軸承的安裝對中技術,直接影響真空系統抽氣效率。

極端壓力環境下真空泵軸承的適應性:在一些特殊應用場景中,真空泵需要在極端壓力環境下工作,這對軸承的適應性提出了極高要求。在超高真空環境(壓力低于 10?? Pa)中,傳統潤滑方式失效,軸承需要采用特殊的固體潤滑或自潤滑材料。例如,在航天領域的真空模擬設備中,采用二硫化鉬涂層的軸承,二硫化鉬分子層間的范德華力較弱,能夠在摩擦表面形成自潤滑薄膜,有效降低摩擦系數,保證軸承在超高真空環境下正常運轉。而在高壓力環境中,如深海探測設備配套的真空泵,軸承要承受巨大的外部水壓,此時需選用強度高、高密封性的軸承。特殊設計的密封結構可防止海水滲入,同時強度高的軸承材料能夠抵御水壓帶來的變形,確保軸承在極端壓力環境下穩定運行,維持真空泵的正常工作狀態。真空泵軸承的密封與溫控聯動系統,提升整體運行可靠性。專業真空泵軸承廠家

真空泵軸承的溫度監測裝置,實時反饋運轉發熱情況。專業真空泵軸承廠家

真空泵軸承對真空泵運行精度的影響:在精密真空泵的應用場景中,如半導體制造、科研實驗等領域,對真空度和壓力控制精度要求極高,此時軸承的精度便成為關鍵因素。高精度的軸承能夠保證真空泵的轉子在高速旋轉時保持極小的跳動和偏差,確保泵的運行精度。在半導體芯片制造過程中,需要使用真空泵營造出高真空且壓力穩定的環境,以進行光刻、蝕刻等精密工藝。如果真空泵軸承精度不足,轉子在旋轉時出現較大偏差,會導致泵腔內的真空度不穩定,壓力波動超出允許范圍,這將嚴重影響半導體芯片的制造質量,甚至導致芯片報廢。所以,高精度的真空泵軸承是保障精密真空泵滿足嚴苛工藝要求的重要前提。專業真空泵軸承廠家

- 寧夏真空泵軸承廠家 2025-12-23

- 安徽浮動軸承工廠 2025-12-23

- 精密浮動軸承廠家價格 2025-12-22

- 貴州真空泵軸承安裝方法 2025-12-22

- 新疆磁懸浮保護軸承廠 2025-12-22

- 四川真空泵軸承廠家 2025-12-22

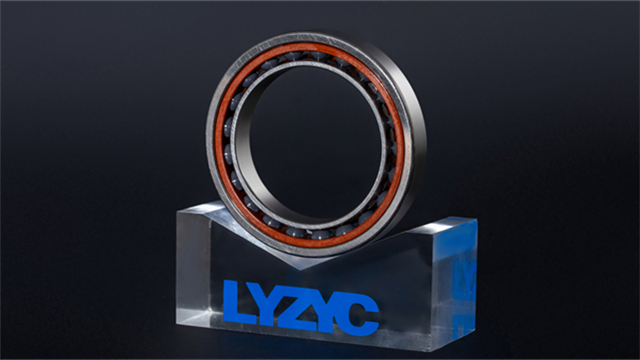

- 高精度角接觸球軸承價錢 2025-12-22

- 廣東高速電機軸承廠家價格 2025-12-22

- 甘肅真空泵軸承國家標準 2025-12-22

- 云南分離型角接觸球軸承 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區泵圖片 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23

- 天津B級防火柜價格 2025-12-23