西藏PDM廠家直銷

BMI-3000的計算機模擬分子設計及性能預測,為其功能化改性提供了精細的理論指導。采用分子動力學(MD)和密度泛函理論(DFT),在MaterialsStudio平臺對BMI-3000的結構與性能進行模擬計算。MD模擬顯示,BMI-3000的玻璃化轉變溫度計算值為232℃,與實驗值(235-238℃)偏差小于3%,驗證了模擬方法的可靠性。通過模擬BMI-3000與不同金屬離子的配位作用,發現其對Cu2?的結合能為-112kJ/mol,遠高于對Zn2?的-75kJ/mol,為設計BMI-3000基金屬離子吸附材料提供了方向。在功能化改性預測中,模擬在BMI-3000分子中引入氟原子后的性能變化,結果顯示氟取代衍生物的介電常數降至,疏水角從75°提升至102°,耐化學腐蝕性***增強,該預測已通過實驗驗證。采用分子對接技術研究BMI-3000衍生物與**細胞蛋白的相互作用,發現含吡啶環的衍生物與EGFR蛋白的結合能為kJ/mol,結合能力強于母體分子,為開發抗**相關材料提供了靶點信息。計算機模擬還優化了BMI-3000的合成路徑,通過計算不同反應中間體的能量,發現以馬來酸酐為原料的閉環反應活化能更低,為實驗工藝優化提供了理論依據。模擬技術的應用縮短了研發周期,降低了實驗成本,實現了BMI-3000改性的精細化設計。儲存間苯二甲酰肼要注意防潮與密封保存條件。西藏PDM廠家直銷

BMI-3000在環氧樹脂復合材料中的改性作用,***提升了材料的熱機械性能與耐老化性能。環氧樹脂本身存在脆性大、高溫性能不足的問題,添加BMI-3000后,其分子中的馬來酰亞胺基團可與環氧樹脂的環氧基及固化劑中的胺基發生協同反應,形成含酰亞胺結構的交聯網絡。當BMI-3000添加量為環氧樹脂質量的15%時,復合材料的玻璃化轉變溫度(Tg)從120℃提升至185℃,熱分解溫度(Td)從320℃升至410℃,在200℃下的彎曲強度保留率達75%,而純環氧樹脂*為30%。力學性能測試顯示,彎曲強度從110 MPa提升至165 MPa,沖擊強度提升45%,解決了環氧樹脂高溫下的力學性能衰減問題。在耐濕熱老化測試中,將復合材料置于85℃、85%相對濕度環境下1000小時,其電絕緣性能(體積電阻率)*下降一個數量級,而純環氧樹脂下降三個數量級。這種改性復合材料可用于航空航天領域的結構件、電子設備的耐高溫封裝材料,以及石油化工領域的防腐管道內襯,其綜合性能可與進口同類改性材料媲美,且成本降低約25%。 西藏PDM廠家直銷間苯二甲酰肼是一種重要的有機合成中間體。

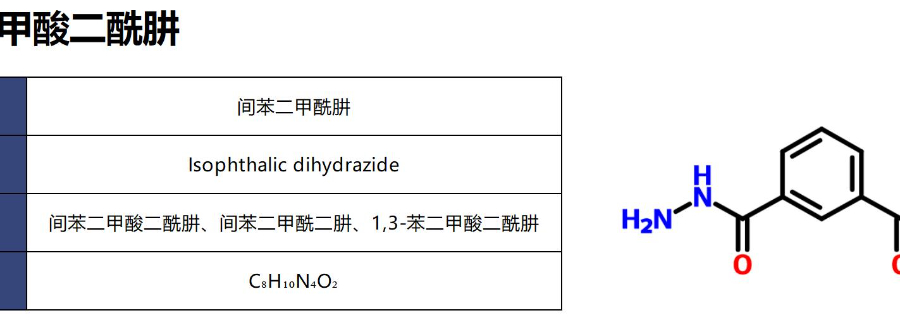

間苯二甲酰肼的綠色合成工藝優化聚焦于降低溶劑損耗與提升反應效率,為工業化生產提供環保路徑。傳統合成以間苯二甲酸二甲酯與水合肼為原料,在乙醇中回流反應,雖產率可達85%,但乙醇回收率*60%,造成資源浪費。優化工藝采用乙二醇二甲醚作為反應溶劑,搭配,反應溫度控制在110℃,反應時間從8小時縮短至4小時。催化劑通過***水合肼的氨基活性,加速酰胺交換反應,原料轉化率提升至98%,產物經冰水浴結晶后純度達,熔點穩定在285-288℃。工業放大測試中,500L反應釜運行穩定,溶劑回收率提升至92%,可重復使用5次以上,每噸產品的溶劑消耗降低70%,廢水排放量減少65%。該工藝還通過控制反應體系pH值在8-9之間,避免了酸性條件下酰肼基團的分解,副產物生成量減少至2%以下。優化后的合成路線不*降低了生產成本,還符合化工行業綠色發展要求,適用于大規模工業化生產。

BMI-3000的低溫固化工藝開發及其在電子封裝中的應用,為提升電子制造效率提供了新方案。傳統BMI-3000固化溫度需160-180℃,導致能耗高且不適用于熱敏性電子元件,低溫工藝通過引入新型胺類促進劑(如二乙基甲苯二胺),降低交聯反應活化能。優化后的固化工藝參數為:固化溫度120℃,固化時間30分鐘,促進劑用量為BMI-3000質量的3%。該工藝下,BMI-3000與環氧樹脂體系的凝膠化時間為15分鐘,固化物的交聯密度達×10?3mol/cm3,與高溫固化產品(×10?3mol/cm3)相近。性能測試顯示,低溫固化產物的拉伸強度為95MPa,彎曲強度為140MPa,*比高溫固化產品低5%-8%;Tg為175℃,滿足電子封裝的溫度要求。在LED芯片封裝應用中,采用該低溫工藝制備的封裝材料,芯片結溫降低15℃,光通量提升8%,使用壽命延長20%,避免了高溫對芯片的熱損傷。低溫工藝的優勢還在于降低了生產能耗,每噸產品的加熱能耗減少35%,同時縮短了生產線的降溫時間,產能提升25%。工業放大實驗表明,該工藝在全自動封裝生產線中運行穩定,產品合格率達,適用于手機芯片、傳感器等熱敏性電子元件的封裝,為電子制造行業的節能降耗提供了技術支撐。烯丙基甲酚的安全技術說明書需隨品妥善保管。

間苯二甲酰肼作為聚酰亞胺的單體原料,在高分子材料領域展現出獨特的應用價值,由其合成的聚酰亞胺材料具有優異的熱穩定性、機械性能和化學穩定性,廣泛應用于航空航天、電子信息等**領域。聚酰亞胺的合成通常采用兩步法,首先將間苯二甲酰肼與二酐類化合物(如均苯四甲酸二酐)在極性溶劑(如DMF、NMP)中于室溫下反應,生成聚酰胺酸前驅體,該反應為親核加成反應,間苯二甲酰肼分子中的氨基(-NH?)攻擊二酐分子中的羰基碳,形成酰胺鍵和羧基。反應過程中需嚴格控制反應體系的水分含量,水分會與二酐發生反應生成二酸,導致聚合度降低,因此溶劑需經過分子篩脫水處理,水分含量控制在50ppm以下。反應時間通常為4-6小時,通過粘度測定判斷反應終點,當溶液粘度達到1000-2000mPa·s時,說明聚酰胺酸的聚合度符合要求。第二步為亞胺化反應,將聚酰胺酸溶液涂覆在基材表面,經過升溫固化處理,在200-300℃的溫度下,聚酰胺酸分子中的羧基與相鄰的氨基發生脫水環化反應,形成酰亞胺環結構。亞胺化過程中需控制升溫速率,避免升溫過快導致氣泡產生,影響材料的致密性。由間苯二甲酰肼合成的聚酰亞胺薄膜,玻璃化轉變溫度(Tg)可達280℃以上,熱分解溫度(Td)超過450℃。 烯丙基甲酚的核磁共振譜圖能反映其分子結構。西藏PDM廠家直銷

間苯二甲酰肼在化工合成領域有多樣應用場景。西藏PDM廠家直銷

BMI-3000在丁腈橡膠耐低溫改性中的應用,解決了傳統丁腈橡膠低溫脆性大的痛點。丁腈橡膠因分子鏈極性強,在-20℃以下易發生玻璃化轉變,導致彈性喪失,而BMI-3000的剛性苯環與柔性酰亞胺結構可調節橡膠分子鏈的運動能力。配方優化結果顯示,在丁腈橡膠中添加3份BMI-3000、2份氧化鋅和1份硬脂酸,經160℃硫化20分鐘后,硫化膠的玻璃化轉變溫度從-15℃降至-32℃,-30℃下的斷裂伸長率達350%,較未改性體系提升120%。低溫力學性能測試表明,該硫化膠在-40℃環境下放置72小時后,拉伸強度保留率達85%,而傳統丁腈橡膠*為40%。耐油性能同步提升,浸泡于航空液壓油100小時后,體積變化率為,低于未改性體系的。改性機制在于BMI-3000與橡膠分子鏈形成交聯網絡,限制了分子鏈的緊密堆積,同時其極性基團與丁腈橡膠的氰基形成氫鍵,增強了分子間作用力。該改性橡膠可用于北方嚴寒地區的油田密封件、低溫液壓系統密封圈等,使用壽命較傳統產品延長2-3倍,具有***的實用價值。西藏PDM廠家直銷

武漢志晟科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在湖北省等地區的化工中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同武漢志晟科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 廣西二氨基二苯基甲烷供應商 2025-12-22

- 廣東聚酰亞胺樹脂粉末供應商推薦 2025-12-22

- 河北C15H10N2O4公司推薦 2025-12-22

- 西藏高純雙馬供應商 2025-12-22

- 浙江橡膠硫化劑價格 2025-12-22

- 江蘇提純雙馬來酰亞胺廠家推薦 2025-12-22

- 重慶HVA-2供應商推薦 2025-12-21

- 甘肅二胺供應商推薦 2025-12-21

- 湖南BA-BOZ廠家推薦 2025-12-21

- 北京C14H8N2O4公司推薦 2025-12-21

- 廣東金屬催化十八冠醚六 2025-12-22

- 山東食品接觸級乙烯馬來酸酐共聚物E60熱塑性材料助劑 2025-12-22

- 合肥雙向閥門銷售公司 2025-12-22

- 納米十六烷二酸單甲酯 2025-12-22

- 虹口區異氟爾酮廠家批發 2025-12-22

- 江蘇PDCPD加工成型模具多少錢 2025-12-22

- 浙江增韌級PK哪家好 2025-12-22

- PUR熱熔膠能粘不銹鋼嗎 2025-12-22

- 東莞OFNR緊套料廠 2025-12-22

- 南平高純度二甲苯 2025-12-22