廣東快速退火爐工藝原理視頻

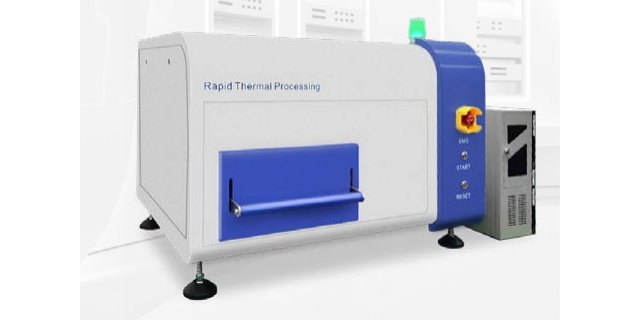

鈦酸鍶(SrTiO?)單晶因優異的介電性能、光學性能與電學性能,廣泛應用于高溫超導、光電子器件領域,其制造中退火用于改善晶體質量、消除缺陷,提升單晶性能,晟鼎精密 RTP 快速退火爐在 SrTiO?單晶制造中應用廣。在 SrTiO?單晶生長后的退火中,晶體生長過程會產生氧空位與晶格缺陷,需通過退火補充氧氣、修復缺陷。傳統退火爐采用 1200-1300℃、8-10 小時長時間退火,易導致單晶表面揮發,影響性能;而晟鼎 RTP 快速退火爐可快速升溫至 1200-1300℃,恒溫 1-2 小時,在氧氣氛圍下進行退火,有效補充氧空位(氧空位濃度降低至 101?cm?3 以下),修復晶格缺陷,使 SrTiO?單晶介電常數提升 15%-20%,損耗角正切值降低 25%,滿足高溫超導器件對單晶介電性能的需求。快速退火爐需進行溫度均勻性測試,確保樣品表面溫差≤3℃。廣東快速退火爐工藝原理視頻

氮化鎵(GaN)作為第三代半導體材料,具備寬禁帶、高擊穿電場、高電子遷移率等特性,廣泛應用于高頻功率器件、光電子器件,其制造中退火對溫度精度要求極高,晟鼎精密 RTP 快速退火爐憑借 ±1℃控溫精度與快速熱加工能力,成為 GaN 器件制造理想設備。在 GaN 基 HEMT(高電子遷移率晶體管)器件制造中,需對 AlGaN/GaN 異質結退火,二維電子氣(2DEG),提升器件電學性能。傳統退火爐長時間高溫易導致 AlGaN 與 GaN 層間互擴散,降低 2DEG 濃度;而晟鼎 RTP 快速退火爐可快速升溫至 700-800℃,恒溫 10-15 秒,在 2DEG(濃度提升 20%)的同時抑制層間互擴散,使器件電子遷移率提升 15%,漏電流降低 30%,滿足高頻功率器件低損耗、高頻率需求。貴州快速退火爐廠家批發快速退火爐配備緊急停止按鈕,可快速切斷設備電源。

對于二維層狀材料(如石墨烯、MoS?),傳統退火易導致材料層間團聚或與襯底剝離,該設備采用低溫快速退火工藝(溫度 200-400℃,升溫速率 30-50℃/s,恒溫時間 10-15 秒),并在惰性氣體氛圍(如氬氣)下進行處理,減少材料氧化與層間損傷,使二維材料的載流子遷移率保持率提升 50%。對于柔性薄膜材料(如柔性聚酰亞胺基板上的金屬薄膜),長時間高溫易導致基板收縮或變形,該設備通過快速升溫與快速冷卻(降溫速率 50-80℃/s),縮短薄膜與基板的高溫接觸時間,將基板的熱收縮率控制在 0.5% 以內,確保柔性器件的結構完整性。某新材料研發企業使用該設備處理敏感材料后,材料的損傷率從傳統退火的 35% 降至 8%,為敏感材料的應用與器件開發提供了可能。

晟鼎精密 RTP 快速退火爐的軟件系統功能豐富且注重操作便捷性,為操作人員提供友好的使用體驗,同時保障工藝執行的精細性與穩定性。軟件系統具備直觀的人機交互界面,采用圖形化設計,將溫度控制、氣體控制、真空控制(真空型設備)、數據采集等功能模塊化呈現,操作人員通過觸控屏幕即可快速切換功能界面,參數設置過程中實時顯示輸入范圍提示,避免錯誤輸入。系統支持多種語言切換(中文、英文、日文等),滿足不同地區客戶使用需求;配備操作向導功能,對復雜工藝設置步驟進行引導,新手操作人員可快速掌握基本操作。氧化回流均勻性依賴快速退火爐控制。

晟鼎精密 RTP 快速退火爐的爐腔結構設計充分考慮了 “樣品受熱均勻性” 與 “工藝兼容性”,為不同類型、不同尺寸的樣品提供穩定的熱加工環境。爐腔采用圓柱形或矩形結構,內壁選用高反射率的金屬材料(如鍍金或鍍鎳不銹鋼),可有效反射紅外輻射,減少熱量損失,同時確保爐腔內溫度場均勻分布,樣品表面任意兩點的溫度差≤3℃,避免因受熱不均導致樣品性能出現差異。爐腔尺寸可根據客戶需求定制,常規尺寸覆蓋直徑 50-300mm 的樣品范圍,既能滿足實驗室小尺寸樣品(如半導體晶圓碎片、小型薄膜樣品)的研發需求,也能適配量產階段的大尺寸晶圓(如 8 英寸、12 英寸晶圓)或批量小型樣品的處理需求。RTP半導體晶圓快速退火爐通過將電流或激光能量傳遞到晶圓上,使其在極短的時間內升溫到高溫。重慶快速退火爐工作原理圖片

RTP退火爐通常用于離子注入退火、ITO鍍膜后快速退火、氧化物和氮化物生長等應用。廣東快速退火爐工藝原理視頻

離子注入是半導體制造中實現摻雜的工藝,而離子注入后需通過退火處理摻雜離子,恢復半導體晶格結構,晟鼎精密 RTP 快速退火爐在此過程中發揮著關鍵作用。離子注入會導致半導體晶格產生損傷(如空位、位錯等缺陷),且摻雜離子多處于間隙位,不具備電活性,需通過退火使晶格缺陷修復,同時讓摻雜離子進入晶格替代位,形成可導電的載流子。傳統退火爐采用緩慢升溫(5-10℃/min)和長時間恒溫(30-60 分鐘)的方式,雖能修復晶格缺陷,但易導致摻雜離子橫向擴散,影響器件的尺寸精度(尤其在先進制程中,器件特征尺寸已縮小至納米級);而晟鼎 RTP 快速退火爐可快速升溫至溫度(如硅中硼離子的溫度約為 800-900℃),恒溫時間需 10-30 秒,在完成摻雜離子(效率≥95%)和晶格修復(缺陷密度降低至 1012cm?2 以下)的同時,大幅抑制摻雜離子的橫向擴散,擴散長度可控制在 5nm 以內,滿足先進半導體器件對摻雜精度的要求。某集成電路制造企業采用該設備后,離子注入后的摻雜精度提升 25%,器件的電學性能參數波動范圍縮小,為制造高性能、小尺寸的半導體芯片提供了可靠的工藝保障。廣東快速退火爐工藝原理視頻

- 海南RPS等離子體電源 2025-12-24

- 廣東遠程等離子源處理cvd腔室RPS電源 2025-12-24

- 上海晶圓接觸角測量儀原理 2025-12-24

- 重慶遠程等離子體源RPS哪個好 2025-12-24

- 北京遠程等離子源RPS推薦廠家 2025-12-24

- 北京電極片接觸角測量儀原理 2025-12-24

- 湖南遠程等離子源處理cvd腔室RPS原理 2025-12-24

- 北京半導體RPS定制 2025-12-24

- 江蘇晶圓接觸角測量儀規格尺寸 2025-12-24

- 海南遠程等離子體源RPS價格 2025-12-24

- IAS-3120小麥粉蛋白近紅外光譜檢測分析儀多少錢 2025-12-24

- 廣西尾氣洗滌分析儀表生產商 2025-12-24

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 盾構導向慣性導航系統工作原理 2025-12-24

- 西藏無人機載紫外成像儀參數 2025-12-24

- 個性化近紅外光譜檢測儀器 2025-12-24