貴陽非標工裝夾具按圖加工

工裝夾具的 “數字化仿真” 是提升設計效率與可靠性的重要手段。在夾具設計階段,可利用 CAD 軟件構建夾具的三維模型,通過 CAE 軟件對夾具的強度、剛度進行仿真分析,驗證夾具在加工過程中是否會出現變形或損壞;同時,還可利用虛擬制造軟件,將夾具模型與機床、工件模型進行裝配仿真,檢查是否存在干涉問題,提前優化夾具結構。數字化仿真能避免傳統 “試錯式” 設計帶來的時間與成本浪費,例如通過仿真發現夾具的夾緊力不足,可在設計階段就調整夾緊機構,無需等到實際使用時才進行修改。通過數字化仿真,可將夾具的設計周期縮短 30% 以上,同時提升夾具的可靠性與穩定性。工裝夾具的驗收標準需明確具體,確保制造質量符合設計要求。貴陽非標工裝夾具按圖加工

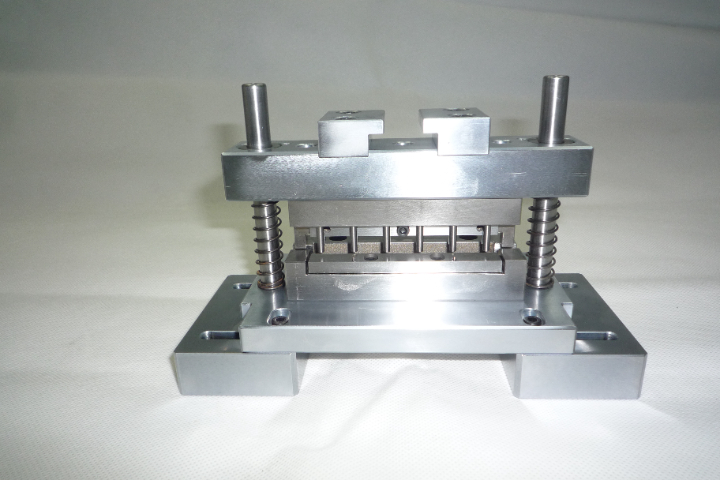

工裝夾具的維護便利性,是降低企業生產運維成本的重要因素。時利和機電在設計工裝夾具時,會充分考慮后期維護需求:夾具的易損部件(如定位銷、夾緊彈簧)采用模塊化設計,可單獨拆卸更換,無需整體報廢夾具;夾具上標注清晰的維護標識,提示易損部件的更換周期與維護方法;同時,夾具的結構設計簡潔,避免復雜死角,便于工人日常清潔與檢查。以某客戶的工裝夾具為例,通過便捷的維護設計,其易損部件更換時間從 1 小時縮短至 20 分鐘,每年的維護成本降低 30%,夾具的整體使用壽命也延長了 2 年以上。深圳多功能工裝夾具24小時服務工裝夾具的標準化程度越高,越能降低企業的生產準備時間和成本。

針對非金屬材料(如碳纖維復合材料)加工,工裝夾具需采用 “特殊夾持方式”。碳纖維復合材料易出現分層、崩邊等問題,夾具的夾緊機構選用柔性吸盤,通過真空吸附實現對零件的無應力夾持,避免機械夾緊導致的材料損傷。同時,夾具定位面采用尼龍材質,減少與復合材料表面的摩擦,防止表面劃傷。配合低溫冷卻系統,在加工過程中通過冷風冷卻零件,控制零件溫度≤40℃,避免高溫導致材料性能下降,滿足航空航天、新能源汽車領域對碳纖維零件的加工需求。

工裝夾具的 “智能監測技術” 是實現預測性維護的關鍵。在夾具的關鍵部位(如定位銷、夾緊機構)安裝振動傳感器與溫度傳感器,實時采集夾具運行數據,通過物聯網傳輸至云端平臺。平臺對數據進行分析,當檢測到夾具振動異常或溫度過高時,及時發出維護預警,避免夾具突發故障導致生產線停機。例如在汽車焊接夾具上,智能監測系統可提前大概3-5 天預測定位銷的磨損情況,提醒更換備件,使夾具的故障停機率降低 60% 以上,提升生產線穩定性。模塊化工裝夾具可靈活組合,適應多品種小批量生產的快速換型需求。

在柔性制造系統中,工裝夾具的 “智能識別與追溯” 功能不可或缺。柔性制造系統需要快速切換不同品種的零件加工,夾具需具備智能識別功能,通過 RFID 標簽或二維碼存儲夾具的型號、適用零件、校準記錄等信息,機床或機器人可通過讀取這些信息,自動識別夾具是否適配當前加工零件,并調用對應的加工程序。同時,夾具的使用數據(如使用次數、維護記錄、故障信息)可實時上傳至 MES 系統,實現夾具的全生命周期追溯。當夾具達到使用壽命或出現故障時,系統能及時發出預警,提醒更換或維修,確保柔性制造系統的連續穩定運行,提升生產線的柔性與智能化水平。工裝夾具的防錯設計可避免工件裝反,減少不合格品的產生。貴陽非標工裝夾具按圖加工

汽車總裝線的工裝夾具需兼容多種車型,滿足柔性化生產需求。貴陽非標工裝夾具按圖加工

針對異形曲面零件加工,工裝夾具的 “仿形定位” 技術尤為重要。這類零件(如渦輪葉片、汽車覆蓋件)的表面形狀復雜,傳統平面定位難以保證精度,需采用與零件曲面完全貼合的仿形定位塊。仿形定位塊通常通過 3D 掃描獲取零件的曲面數據,再利用五軸加工中心精確加工而成,確保定位塊與零件的貼合度誤差小于 0.003mm。同時,夾具需設置多點壓緊機構,在零件的非加工區域施加均勻的壓緊力,防止加工過程中零件出現位移。為進一步提升精度,還可在夾具上安裝位移傳感器,實時監測零件的位置變化,一旦出現偏差立即反饋給機床控制系統,實現動態補償,確保異形曲面零件的加工精度符合設計要求。貴陽非標工裝夾具按圖加工

- 成都機器人工裝夾具定制 2025-12-24

- 佛山自動化設備工裝夾具生產企業 2025-12-24

- 貴陽測試工裝夾具定制 2025-12-24

- 天津自動化設備工裝夾具生產廠家 2025-12-24

- 成都專業工裝夾具推薦廠家 2025-12-24

- 天津多功能工裝夾具供應商 2025-12-24

- 汕頭機器人工裝夾具價格 2025-12-24

- 四川專業工裝夾具24小時服務 2025-12-23

- 合肥自動化設備工裝夾具廠家 2025-12-23

- 專業工裝夾具生產企業 2025-12-23

- 威海車載SCR系統模塊 2025-12-24

- 普陀區PS柜 2025-12-24

- 隨州環保設備玻璃鋼風機代理加盟 2025-12-24

- 冠縣安裝大型龍門刨床選擇 2025-12-24

- 上海酒店AMR設備廠家 2025-12-24

- 安徽液環壓縮機參數 2025-12-24

- 簡陽閥門行業試壓泵 2025-12-24

- 安徽智能化PP蜂窩板材生產線采購 2025-12-24

- 本地閣樓式貨架成本價 2025-12-24

- 北京工業超聲波端子機銷售廠 2025-12-24