無錫復雜腔體加工

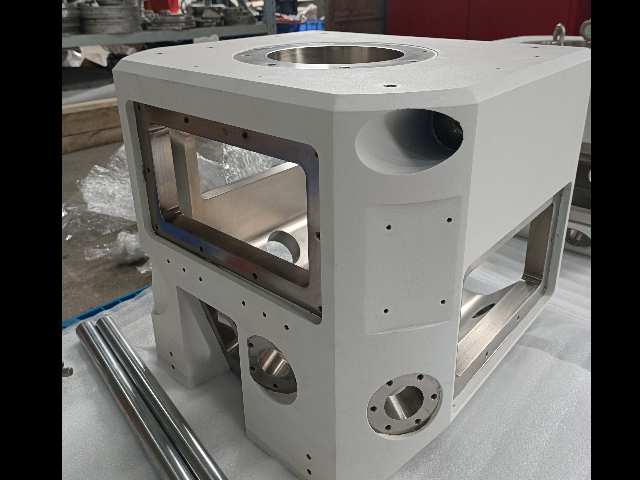

個性化腔體加工定制的發展,離不開材料科學、信息技術等多個領域的交叉融合。隨著新型合金材料、復合材料以及3D打印技術的不斷進步,加工定制的可能性被無限拓寬。設計師們可以更加自由地發揮創意,不再受限于傳統加工方式的束縛。同時,通過大數據分析和人工智能算法的應用,生產流程得以進一步優化,實現了從需求采集到成品交付的全鏈條智能化管理。這不僅提升了生產效率,還確保了每一件定制產品都能達到甚至超越客戶的期望,為個性化腔體加工定制行業的高質量發展奠定了堅實的基礎。腔體加工的精度提升,有助于減少產品后續裝配的難度和誤差。無錫復雜腔體加工

腔體加工解決方案的完善還需注重環保與可持續性。在加工過程中,切削液的使用、廢料的處理以及能源的消耗都是不可忽視的問題。因此,開發綠色切削技術和循環再利用系統成為行業的重要趨勢。干式切削、微量潤滑切削等環保加工方式正逐步取代傳統濕式切削,減少了對環境的污染。同時,通過優化工藝流程和采用高效節能設備,降低了腔體加工過程中的能耗。此外,針對特定行業的腔體加工需求,定制化解決方案也日益受到重視。通過深入了解客戶的實際需求,結合先進的加工技術和豐富的行業經驗,提供從設計咨詢、工藝制定到現場技術支持的一站式服務,確保每個腔體加工項目都能達到很好的經濟效益和社會效益。遼寧D型真空腔體加工腔體加工可以實現對內部空間的充分利用,提高產品的功能性和性能。

在臥式真空儲氣罐的加工流程中,表面處理與防腐措施同樣不可忽視。在完成主體結構的制造后,罐體表面需經過精細的打磨與清潔,以去除加工過程中留下的污漬與微小顆粒。隨后,根據使用環境與客戶需求,可能會施加一層或多層防腐涂料,這些涂料不僅增強了罐體的耐候性,還能有效隔絕外部環境對內部氣體的潛在污染。此外,對于某些特殊應用,如食品級或醫藥級氣體存儲,還需確保所有材料與處理工藝符合相應的衛生與安全標準。整個加工過程不僅考驗著制造商的技術實力,也是對質量控制體系的一次全方面檢驗,確保交付的臥式真空儲氣罐既安全高效,又符合客戶的多樣化需求。

隨著科學技術的不斷進步,D型真空腔體加工服務也在不斷升級與創新。為了滿足日益增長的定制化需求,服務提供商不斷引入新材料、新工藝,如采用高性能陶瓷、復合材料以及先進的3D打印技術,以突破傳統加工方法的局限。同時,智能化的生產管理系統和嚴格的質量控制流程,確保了從設計到交付的每一個環節都能高效、精確地進行。此外,針對客戶的不同應用場景,如高能物理研究、同步輻射光源、電子束刻蝕等,提供量身定制的解決方案,不僅提升了設備的整體性能,也為客戶的科研項目和技術創新提供了強有力的支持。通過持續的技術革新和好的服務,D型真空腔體加工服務正推動著相關領域的科技進步與發展。精密裝配,確保腔體加工部件完美契合。

圓筒形真空腔體在現代科技和工業應用中扮演著至關重要的角色,特別是在半導體制造、材料科學研究以及高能物理實驗等領域。提供圓筒形真空腔體加工服務的企業,不僅需要具備高精度的加工技術和先進的生產設備,還必須對材料科學有深入的理解,以確保腔體在高真空環境下能長時間穩定運行而不發生形變或泄漏。這類服務通常涵蓋了從原材料選擇、精密機械加工、表面處理到真空測試與質量控制的完整流程。客戶可以根據具體需求定制腔體的尺寸、材質(如不銹鋼、銅或特殊合金)以及接口配置,以滿足不同應用場景的特殊要求。通過采用激光焊接、電子束焊接等高精度連接技術,以及超精密拋光工藝,服務商能夠確保圓筒形真空腔體達到極高的密封性和清潔度標準,為科研和工業生產提供堅實的技術支撐。腔體加工前預處理,為高質量加工奠定基礎。西安異形腔體加工

腔體加工的精細化管理,為企業帶來了更高的經濟效益。無錫復雜腔體加工

鋁合金真空腔體加工不僅要求技術上的精湛,還需注重生產流程的管理和質量控制。從原材料入庫到成品出庫,每一個環節都需要嚴格把關。在生產過程中,采用先進的生產管理系統,實時監控生產進度和產品質量,確保每一道工序都符合設計要求。同時,定期對生產設備進行維護和校準,以保證加工精度和穩定性。質量檢測方面,采用無損檢測、氣密性測試和真空度測試等手段,全方面檢測腔體的各項性能指標。此外,為滿足不同客戶的定制需求,還需建立靈活的生產線和快速響應機制,確保按時交付高質量的產品。無錫復雜腔體加工

- 上海PVD鍍膜腔體連續線經銷商 2025-12-24

- 河南圓筒形真空腔體 2025-12-24

- 浙江大型不銹鋼真空腔體加工廠家 2025-12-24

- 南昌半導體設備真空腔 2025-12-24

- 球形真空腔體廠家供應 2025-12-24

- 半導體設備真空腔生產公司 2025-12-24

- 真空腔體哪里買 2025-12-23

- 昆明加工真空腔體廠家 2025-12-23

- 上海大型真空腔體生產商家 2025-12-23

- 上海加工真空腔體 2025-12-23

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機 2025-12-24

- 黑龍江直銷反沖洗過濾器品牌哪家好 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 廣東橡膠廠一體擾流除臭設備公司推薦 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24