廣東定制工業自動化控制系統服務電話

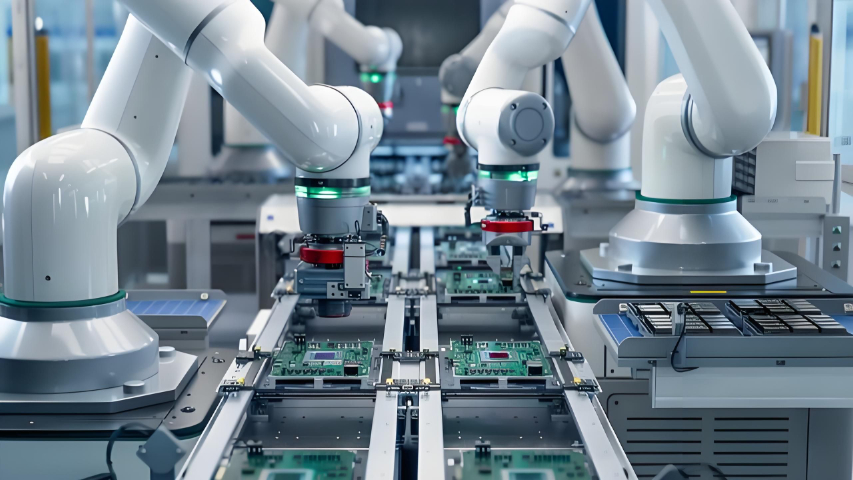

安徽達立恒組件技術之 PLC 與 DCS 控制器重要技術,作為工業自動化的 “大腦中樞”,打造了離散與流程場景全覆蓋的控制解決方案。PLC 控制器選用西門子 S7-1500、施耐德 M580 等工業級產品,支持梯形圖、結構化文本(SCL)等多種編程方式,具備毫秒級邏輯運算速度與強大的運動控制功能,單控制器可擴展至 2048 個 I/O 點,適配汽車焊接線、電子組裝線等離散制造場景的多設備協同控制。DCS 系統采用 “分散控制、集中管理” 架構,基于橫河 CS3000、霍尼韋爾 Experion PKS 平臺搭建,支持控制器雙冗余配置,單系統可接入數千個監測點,通過 PID 參數自整定算法,實現溫度、壓力、流量等工藝參數的穩定控制,波動范圍≤±2%,完美適配石化、制藥等流程工業的連續生產需求。控制器內置工業以太網接口,支持 Profinet、EtherCAT 等高速總線協議,實現設備間 1ms 級同步通信。在安慶某石化項目中,DCS 系統成功實現 2000 余個監測點的集中管控,控制器故障切換時間 < 100ms,保障了生產過程的連續性與安全性。在工業自動化控制系統執行器的主要作用是什么?廣東定制工業自動化控制系統服務電話

安徽達立恒整合方案之工業節能自動化整合方案,聚焦企業節能降本需求,構建 “精細準確管控 + 能源優化” 體系。方案整合能耗監測系統、變頻控制系統、余熱回收控制系統、智能調度系統,從多維度降低能源消耗。能耗監測系統實時采集水、電、氣、熱等能耗數據,生成能耗分析報告,精細準確定位高耗能環節;變頻控制系統根據生產負荷動態調節電機轉速,避免設備空載運行,電機能耗降低 20%-40%;余熱回收控制系統將生產過程中產生的余熱回收利用,用于供暖或生產輔助,余熱利用率達 60% 以上;智能調度系統優化生產排程與設備運行方案,減少無效能耗。在六安某紡織廠應用后,單位產品能耗降低 28%,年節約電費超 150江西按需生產工業自動化控制系統生產企業智能化決策、網絡化互聯、綠色節能,融合人工智能與邊緣計算技術。

安徽達立恒項目案例之宣城分布式工廠遠程監控自動化工程,是多廠區集中管控的創新實踐,解決分布式工廠 “管理分散、運維不便” 痛點。該項目為宣城某集團 3 個分布式工廠自動化整合,投資 3000 萬元,實現跨廠區集中監控與運維。場景工程講解方面,分布式工廠地理分散,傳統管理模式存在信息不通、運維響應慢等問題,需通過工業物聯網技術實現遠程管控。服務整合方案整合工業物聯網平臺、遠程控制模塊、視頻監控系統與移動運維 APP:工業物聯網平臺基于 MQTT 協議實現 3 個廠區 500 余臺設備的數據采集與傳輸,數據傳輸成功率達 99.99%;遠程控制模塊支持操作人員異地調整生產參數、啟停設備;視頻監控系統與自動化系統聯動,實時查看生產現場狀態;移動 APP 推送設備故障與生產預警信息,實現 7×24 小時運維響應。項目落地后,企業減少 50% 運維人員,故障處理時間從 2 小時縮短至 30 分鐘,管理效率明顯提升。

安徽達立恒整合方案之流程工業自動化整合方案,聚焦化工、石化、制藥等流程工業場景,構建 “穩定運行 + 安全可控” 智能體系。方案整合分布式控制系統(DCS)、安全儀表系統(SIS)、過程分析系統、能源管理系統,適配連續生產的嚴苛需求。DCS 系統采用冗余設計,基于 CMT 實現標準化編程,支持 PID 參數自整定,確保溫度、壓力、流量等工藝參數穩定控制,波動范圍≤±2%;SIS 系統**于 DCS 運行,設置三重冗余安全回路,當工藝參數超出安全閾值時,快速觸發停機、泄壓等應急措施,保障生產安全;過程分析系統實時監測原料、中間產品、成品質量指標,自動反饋至 DCS 調整工藝參數;能源管理系統統計水、電、氣等能耗數據,優化能源使用效率。在馬鞍山某化工企業應用后,生產過程穩定性提升 30%,安全事故發生率降為零,年節能成本超 200 萬元。工業自動化控制系統可模擬的預測控制算法。

安徽達立恒項目案例之阜陽食品飲料全流程自動化灌裝工程,是食品行業潔凈化生產的創新實踐,滿足 “無菌生產、精細準確配料、批次追溯” 重要訴求。該項目為某大型食品企業瓶裝飲料生產線升級,投資 2500 萬元,覆蓋配料、灌裝、檢測、包裝全流程自動化,產能達 6 萬瓶 / 小時。場景工程講解方面,食品飲料行業對衛生安全要求嚴苛,傳統人工配料精度不足、灌裝易污染、追溯難度大,需通過自動化系統實現 “潔凈化 + 可追溯” 生產。服務整合方案構建 “無菌自動化 + 數據追溯” 體系,整合 PLC 配料控制系統、無菌灌裝設備、在線檢測系統與 MES 平臺:PLC 控制稱重傳感器與配料閥門,配料精度達 ±0.1%,支持 12 種配方快速切換;灌裝環節采用伺服電機控制流量,配合無菌輸送帶實現連續化生產,灌裝效率提升 50%;在線檢測系統實時監測液位、密封性能與標簽位置,自動剔除不合格產品;MES 系統記錄原料信息、生產參數與檢測結果,實現產品全程追溯。項目落地后,產品合格率從 96% 提升至 99.5%,通過 HACCP 認證,年節約生產成本 300 萬元。了解工業自動化控制系統的具體優勢。吉林質量好的工業自動化控制系統生產企業

工業自動化控制系統是預測控制系統嗎?廣東定制工業自動化控制系統服務電話

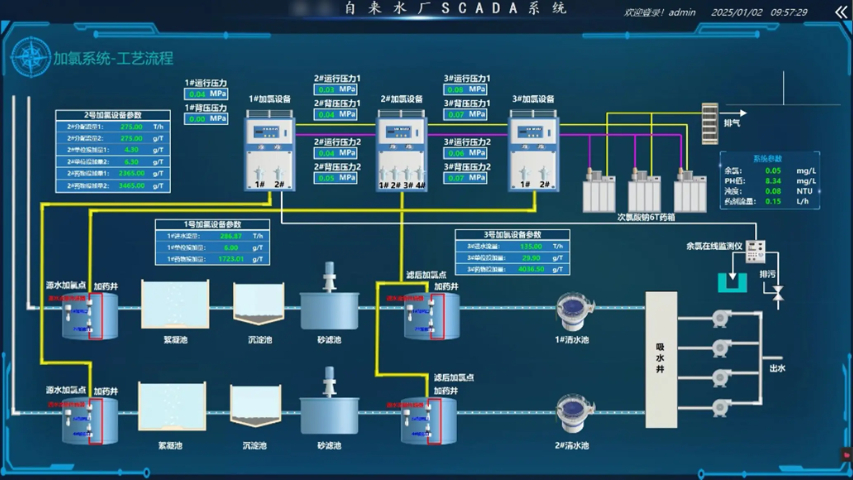

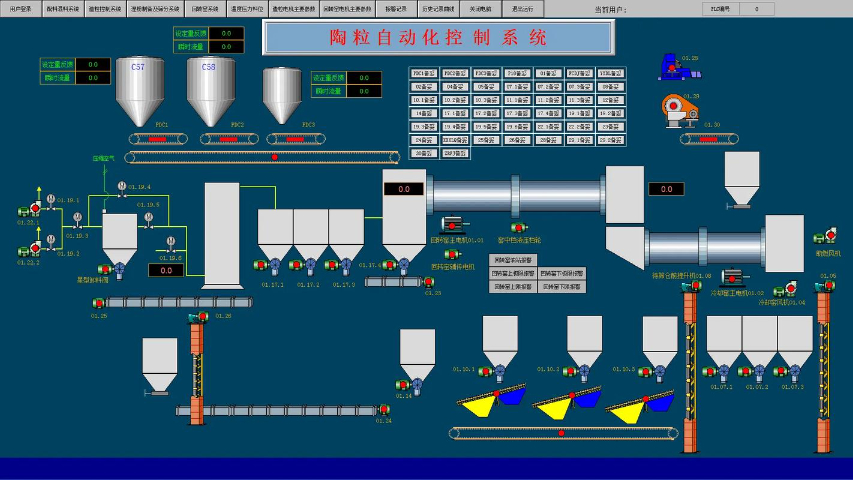

安徽達立恒實踐操作之 PLC 編程與組態實操流程,建立了標準化、高效化的實施體系,確保控制邏輯的精細準確落地。實操流程分為需求分析、程序設計、組態開發、調試優化四個階段。需求分析階段,工程師深入拆解生產工藝,明確控制邏輯、I/O 分配、聯鎖條件等重要需求,輸出詳細的功能規格說明書;程序設計階段,采用模塊化編程思路,按工序拆分功能塊(如加料控制、溫度調節、成品出料),使用西門子 TIAPortal 或施耐德 Unity Pro 軟件進行編程,梯形圖用于簡單邏輯控制,結構化文本用于復雜算法實現,同時添加完善的故障診斷與報警邏輯;組態開發階段,在 SCADA 軟件中搭建監控界面,包括工藝流程畫面、數據顯示窗口、報警列表、歷史曲線等,實現生產狀態的可視化;調試優化階段,先進行離線仿真測試,驗證程序邏輯的正確性,再連接物理設備進行在線調試,通過強制變量、監控程序運行狀態等方式排查問題,優化控制參數。在合肥某電子組裝廠項目中,通過該實操流程,PLC 程序開發周期縮短 30%,調試通過率達 100%,投產后無邏輯漏洞導致的生產故障。廣東定制工業自動化控制系統服務電話

安徽達立恒智能科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在安徽省等地區的環保中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來安徽達立恒智能科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 吉林品牌環保設備制品價格 2025-12-24

- 安徽常規工業自動化控制系統批發廠家 2025-12-24

- 福建品牌環保設備服務熱線 2025-12-24

- 福建常規工業自動化控制系統咨詢價格 2025-12-24

- 浙江按需生產樓宇智能化工程服務電話 2025-12-24

- 北京使用環保設備服務熱線 2025-12-24

- 廣東按需生產環保設備服務熱線 2025-12-24

- 廣東質量好的工業自動化控制系統價格查詢 2025-12-24

- 吉林本地環保設備價格查詢 2025-12-24

- 上海非標環保設備銷售電話 2025-12-24

- 河南電容鐘罩爐廠家 2025-12-24

- 山東全自動超濾設備 2025-12-24

- 金華水系統中央空調清洗價格表 2025-12-24

- 達州再生EPS顆粒廠家批發價 2025-12-24

- 浙江附近泵配件大概價格多少 2025-12-24

- 浙江品牌陶瓷多管除塵器詢問報價 2025-12-24

- 廣東沸石轉輪共同合作 2025-12-24

- 上海好用的氧化鋁拋光液售價 2025-12-24

- 嘉定區生態廢氣處理設備 2025-12-24

- 嘉興當地立體綠化要多少錢 2025-12-24