貴州國產替代單組份高可靠性環氧膠小批量定制

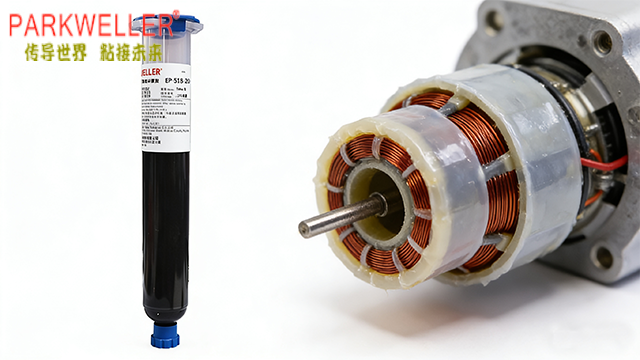

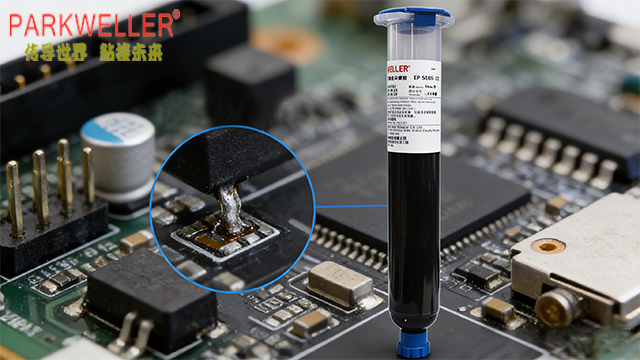

在半導體封裝領域,芯片與基板的粘接是保障芯片散熱與信號傳輸的關鍵步驟,由于芯片工作時會產生大量熱量(局部溫度可達150℃),且封裝后無法拆解維修,對膠粘劑的可靠性要求極高。傳統半導體封裝膠粘劑常因耐高溫性不足,導致芯片與基板之間出現熱分離,影響散熱效率,進而縮短芯片使用壽命。帕克威樂的單組份高可靠性環氧膠(型號EP 5185-02)針對半導體封裝場景優化,其基材為改性環氧樹脂,玻璃化溫度(Tg)達200℃,能耐受芯片工作時的局部高溫,避免膠層因高溫軟化導致芯片位移;固化后剪切強度16MPa,可確保芯片與基板之間的牢固粘接,減少熱阻,提升散熱效率。該產品粘度1200CPS,適合通過精密點膠設備在芯片底部涂覆均勻的膠層,涂覆厚度可控制在50-100μm,滿足半導體封裝對膠層厚度的精確要求;同時,產品經過RoHS測試,不含鉛、汞等有害物質,符合半導體行業的環保標準。此外,帕克威樂還可根據半導體廠商的封裝工藝,提供膠層厚度優化建議,協助廠商調整點膠參數,確保單組份高可靠性環氧膠完全適配芯片封裝流程,為半導體器件的長期可靠運行提供保障。單組份高可靠性環氧膠粘度為1200CPS,適配電子組裝的自動化點膠設備。貴州國產替代單組份高可靠性環氧膠小批量定制

電子制造業的綠色生產趨勢要求減少能源消耗,膠粘劑的固化能耗是生產過程中的重要能源消耗環節,傳統單組份環氧膠常需高溫(150℃以上)、長時間(240min以上)固化,能耗較高。帕克威樂的單組份高可靠性環氧膠(型號EP 5185-02)在固化能耗上進行了優化:其標準固化條件為120℃180min,相比傳統環氧膠,固化溫度降低30℃以上,固化時間縮短60min以上,大幅降低了固化環節的能耗;若客戶生產節拍允許,在100℃條件下固化300min,也能達到相同的固化效果,進一步減少能耗。該產品固化后性能不受低溫固化影響,玻璃化溫度(Tg)仍達200℃,剪切強度16MPa,能滿足電子元器件的粘接需求。同時,其粘度1200CPS在低溫固化條件下仍能保持穩定,不會出現固化不完全的情況。通過降低固化能耗,單組份高可靠性環氧膠能幫助電子企業實現綠色生產,減少能源消耗與碳排放,符合國家“雙碳”政策要求,同時降低企業的生產成本。安徽單組份高可靠性環氧膠廠家直銷單組份高可靠性環氧膠無需提前混合,能提高電子組裝的生產效率。

為持續提升產品性能,帕克威樂積極探索“校企協同”的合作研發模式,將高校的基礎研究優勢與企業的產業化經驗相結合,推動單組份高可靠性環氧膠(型號EP 5185-02)的技術迭代。例如,帕克威樂與某高校材料學院合作,針對單組份高可靠性環氧膠的改性環氧樹脂基材開展研究——高校團隊在實驗室通過分子模擬技術,設計出更優的官能團結構,旨在進一步提升基材的耐濕熱老化性能;企業則提供實際應用場景數據,如電子元器件的工作溫度范圍、粘接界面的應力情況等,幫助高校團隊明確研發方向。經過半年的協同研發,雙方成功優化了改性環氧樹脂的配方,使單組份高可靠性環氧膠在85℃、85%相對濕度的濕熱老化測試中,粘接強度保持率從95%提升至98%,進一步增強了產品的環境適應性。同時,校企雙方還共同建立了“新材料測試聯合實驗室”,利用高校的先進檢測設備(如高分辨率電鏡)分析膠層微觀結構,為單組份高可靠性環氧膠的性能優化提供更精確的技術支撐,實現了“基礎研究-技術轉化-產品升級”的良性循環。

膠粘劑的品質穩定性,離不開全流程的檢測控制,尤其單組份環氧膠的粘度、固化性能等參數若出現波動,會直接影響點膠精度與粘接效果,給下游客戶生產帶來風險。帕克威樂為保障單組份高可靠性環氧膠(型號EP 5185-02)的品質穩定,配備了專業的質檢中心與測試中心,從原材料到成品實現全維度檢測。在基礎物理屬性檢測環節,采用Brookfield粘度測試儀定期監測產品粘度,確保每批次單組份高可靠性環氧膠的粘度穩定在1200CPS左右,避免因粘度過高導致點膠堵塞,或粘度過低出現溢膠;在熱性能檢測方面,通過DSC(差示掃描量熱儀)精確測定產品固化曲線,確保其在120℃條件下180min內完全固化,同時利用TMA(熱機械分析儀)驗證玻璃化溫度(Tg)穩定達到200℃;在力學性能檢測中,借助帶加熱功能的電子萬能試驗機測試剪切強度,保證產品固化后剪切強度不低于16MPa。完善的檢測體系為單組份高可靠性環氧膠的品質提供了堅實保障,讓下游客戶無需擔憂參數波動帶來的生產問題。單組份高可靠性環氧膠需在120℃條件下固化180min,固化后性能達標。

在電子制造領域,不同客戶的生產工藝、設備規格存在差異,對膠粘劑的使用需求也各不相同,若采用標準化產品,可能出現適配性不足的問題,需客戶調整自身工藝,增加生產成本。帕克威樂針對這一情況,為單組份高可靠性環氧膠(型號EP 5185-02)推出了靈活的定制化合作模式。例如,某匿名電子組裝廠主要生產智能醫療監測設備,其生產線點膠速度較快,對膠粘劑的固化速度提出了略高于標準的需求。帕克威樂接到需求后,并未直接推薦現有產品,而是先派技術團隊前往客戶工廠,了解其點膠設備參數、生產節拍及產品使用環境,隨后結合單組份高可靠性環氧膠的改性環氧樹脂基材特性,在不改變產品關鍵性能(玻璃化溫度200℃、剪切強度16MPa)的前提下,通過微調配方優化固化曲線,使產品在保持120℃固化溫度的同時,固化時間縮短至150min,適配客戶的生產節拍。此外,帕克威樂還會為客戶提供小批量試用樣品,并協助客戶進行工藝驗證,確保單組份高可靠性環氧膠完全適配其生產流程,實現“按需定制”的合作目標。單組份高可靠性環氧膠粘度為1200CPS,能適配自動化點膠設備的作業需求。浙江安防設備用單組份高可靠性環氧膠小批量定制

單組份高可靠性環氧膠對金屬、玻璃及多數塑料材質均有良好粘接表現。貴州國產替代單組份高可靠性環氧膠小批量定制

在電子設備的抗電磁干擾(EMI)需求中,雖然膠粘劑主要功能是粘接,但部分場景下也需要膠粘劑具備一定的絕緣性能,防止元器件間因電磁干擾導致信號紊亂。帕克威樂的單組份高可靠性環氧膠(型號EP 5185-02)具備良好的電絕緣性能,其固化后體積電阻率達101?Ω·cm以上,介電常數(1kHz)約3.5,介損角正切(1kHz)小于0.02,能有效阻隔元器件間的電磁干擾,避免信號紊亂。該產品在通信設備、雷達模塊等對EMI敏感的電子設備中應用時,涂覆在元器件與殼體、元器件之間的間隙處,既能實現牢固粘接,又能起到絕緣抗干擾作用,減少電磁干擾對設備性能的影響。同時,其關鍵粘接性能不受絕緣性能影響,玻璃化溫度(Tg)200℃,剪切強度16MPa,能滿足設備的長期可靠運行需求。此外,該產品通過了電性能測試(介電常數測試儀、擊穿電壓測試儀),絕緣性能指標穩定,每批次產品均會抽樣檢測電性能,確保達標。通過兼具粘接與絕緣抗干擾性能,單組份高可靠性環氧膠為抗EMI電子設備提供了一體化解決方案。貴州國產替代單組份高可靠性環氧膠小批量定制

帕克威樂新材料(深圳)有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在廣東省等地區的精細化學品中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,帕克威樂新材料供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 貴州用國產SMT貼片紅膠 2025-12-24

- 河南用國產SMT貼片紅膠散熱材料 2025-12-24

- 中國香港SMT貼片紅膠國產膠 2025-12-24

- 江蘇低揮發低滲油可固型單組份導熱凝膠半導體散熱 2025-12-24

- 湖南用國產UV粘結膠散熱材料 2025-12-24

- 云南AI設備用低溫環氧膠技術支持 2025-12-24

- 山東光模塊用UV粘結膠散熱材料 2025-12-24

- 天津光模塊用UV粘結膠TDS手冊 2025-12-24

- 安徽批量廠家直供可固型單組份導熱凝膠技術規格 2025-12-24

- 臺北SMT貼片紅膠技術支持 2025-12-24

- 江西紡織勻染劑優點 2025-12-24

- 貴州用國產SMT貼片紅膠 2025-12-24

- 無錫武漢無血清細胞凍存液 2025-12-24

- 廣東購買SPF級動物飲用水系統大概價格多少 2025-12-24

- 北京進口微高力紅色有機顏料 2025-12-24

- 常州防水密封膠大概價格多少 2025-12-24

- 深圳車輛應變電測產品品牌 2025-12-24

- 河南用國產SMT貼片紅膠散熱材料 2025-12-24

- 山東拉伸強度強工程橡膠建筑伸縮縫密封 2025-12-24

- 南通食品級VB12稀釋料供應費用 2025-12-24