-

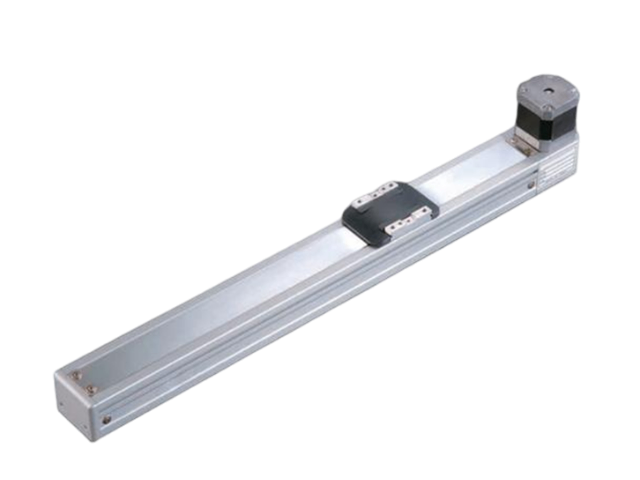

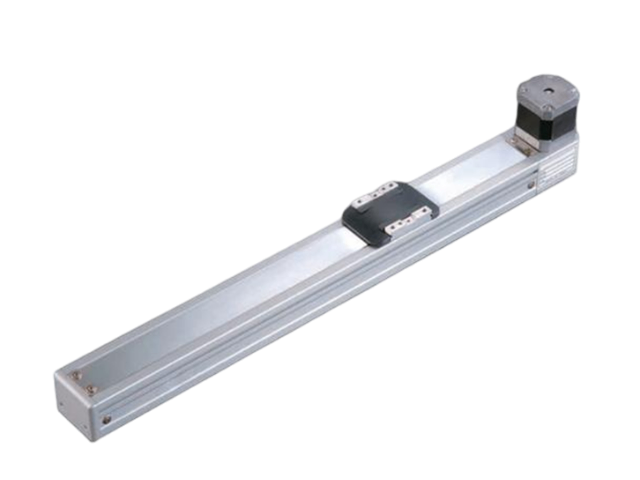

天津鋼體直線模組大概多少錢

天津鋼體直線模組大概多少錢直線模組的安裝調試與維護保養直接影響其運行精度與使用壽命,東莞安銀傳動科技有限公司基于豐富的實踐經驗,為客戶提供的技術指導,幫助客戶比較大化發揮直線模組的性能優勢。在安裝環節,首先需確保安裝面的平整度與清潔度,避免因安裝面不平整導致直線模組運行時產生應力集中,影響定位精度;其次,直線模組的固定螺栓需按照規定扭矩均勻擰緊,防止運行過程中出現松動;在電機與直線模組的連接過程中,需保證聯軸器的同軸度,避免因偏心導致傳動誤差。調試階段,需通過控制系統逐步測試直線模組的運行速度、定位精度與負載能力,根據實際運行情況進行參數調整,確保各項指標符合作業要求。維護保養方面,需定期清潔直線模組的導軌與絲桿,去除...

-

河南齒輪齒條直線模組二手價格

河南齒輪齒條直線模組二手價格東莞安銀傳動科技有限公司的直線模組在智能化升級方面實現突破,通過與現代控制技術融合,打造出兼具精細傳動與智能調控的新一代產品。傳統直線模組多依賴人工或簡單控制器調節,難以實現復雜運動軌跡與實時狀態監控,而該款直線模組支持與伺服系統、PLC、工業機器人控制系統無縫對接,實現位置、速度、加速度的精細閉環控制。用戶可通過上位機軟件設定運動參數,如直線往復、間歇運動、變速運動等,直線模組能精細執行預設軌跡,滿足自動化生產中的復雜傳動需求。同時,部分高級型號配備了位移傳感器、壓力傳感器等檢測元件,可實時采集運動位置、負載壓力等數據,并反饋至控制系統,實現運動狀態的實時監控與異常預警,便于操作人員及時發現...

-

河南齒輪齒條滑臺直線模組生產企業

河南齒輪齒條滑臺直線模組生產企業隨著新能源行業的快速發展,鋰電池制造、光伏組件生產等領域對自動化設備的需求日益增長,直線模組作為主要傳動部件,在該行業的應用場景不斷拓展。東莞安銀傳動科技有限公司針對新能源行業的特殊工況與作業要求,對直線模組進行了專項優化設計,使其能夠適應高負荷、高潔凈、連續作業的嚴苛環境。在鋰電池極片裁切工序中,直線模組帶動裁切刀具實現高精度、高速度的直線運動,憑借±0.02mm的定位精度確保極片尺寸的一致性,同時其穩定的運行特性有效避免了裁切過程中極片起毛、破損等問題;在光伏組件串焊工藝中,直線模組配合焊接機構完成電池片的精細搬運與定位,通過快速響應與平穩運行提升串焊效率,助力光伏組件制造企業降低生產成本...

-

河南超長地軌線滑臺直線模組怎么用

河南超長地軌線滑臺直線模組怎么用東莞安銀傳動科技有限公司的直線模組在重載工況下的表現同樣出色,通過結構優化與剛性強化,滿足高負載、高剛性的傳動需求。在汽車制造、重型機械等行業,傳動機構常需承受較大的軸向負載與徑向力,傳統直線模組易出現變形、卡頓等問題,而該公司的重載型直線模組采用加大絲杠直徑、加厚導軌截面、增強滑塊剛性的設計,大幅提升了整體承載能力與抗變形能力,可承受數百公斤甚至數噸的負載。同時,通過優化滾珠循環系統,增加滾珠數量與接觸點,提高了負載分布的均勻性,避免局部受力過大導致的損壞。在汽車零部件加工生產線中,直線模組帶動工裝夾具實現重型工件的精細定位與搬運,確保加工精度與生產安全;在重型設備的進給系統中,其穩定的重載...

-

四川非標定制滑臺直線模組廠家直銷

四川非標定制滑臺直線模組廠家直銷東莞安銀傳動科技有限公司的直線模組在智能化升級方面實現突破,通過與現代控制技術融合,打造出兼具精細傳動與智能調控的新一代產品。傳統直線模組多依賴人工或簡單控制器調節,難以實現復雜運動軌跡與實時狀態監控,而該款直線模組支持與伺服系統、PLC、工業機器人控制系統無縫對接,實現位置、速度、加速度的精細閉環控制。用戶可通過上位機軟件設定運動參數,如直線往復、間歇運動、變速運動等,直線模組能精細執行預設軌跡,滿足自動化生產中的復雜傳動需求。同時,部分高級型號配備了位移傳感器、壓力傳感器等檢測元件,可實時采集運動位置、負載壓力等數據,并反饋至控制系統,實現運動狀態的實時監控與異常預警,便于操作人員及時發現...

-

浙江KK模組 直線模組工廠直銷

浙江KK模組 直線模組工廠直銷東莞安銀傳動科技有限公司的直線模組在智能化升級方面實現突破,通過與現代控制技術融合,打造出兼具精細傳動與智能調控的新一代產品。傳統直線模組多依賴人工或簡單控制器調節,難以實現復雜運動軌跡與實時狀態監控,而該款直線模組支持與伺服系統、PLC、工業機器人控制系統無縫對接,實現位置、速度、加速度的精細閉環控制。用戶可通過上位機軟件設定運動參數,如直線往復、間歇運動、變速運動等,直線模組能精細執行預設軌跡,滿足自動化生產中的復雜傳動需求。同時,部分高級型號配備了位移傳感器、壓力傳感器等檢測元件,可實時采集運動位置、負載壓力等數據,并反饋至控制系統,實現運動狀態的實時監控與異常預警,便于操作人員及時發現...

-

湖南鋁型材直線模組廠家直銷

湖南鋁型材直線模組廠家直銷東莞安銀傳動科技有限公司針對不同行業需求,研發了多種結構類型的直線模組,涵蓋滾珠絲杠型、同步帶型、線性馬達型等,實現多場景精細適配。滾珠絲杠型直線模組傳動效率高、定位精度高,適用于機床加工、精密檢測設備等對精度要求嚴苛的場景,其絲杠與螺母的嚙合設計減少了摩擦損耗,使用壽命可達10000小時以上;同步帶型直線模組則具備高速運行優勢,最高速度可達5m/s,適合自動化上下料、物流分揀等對速度要求較高的場景,且維護成本低、噪音小,能有效提升生產線的運行效率;線性馬達型直線模組采用無接觸傳動方式,響應速度快、加速度大,適用于半導體制造、激光加工等精密設備,可實現毫秒級的快速定位。此外,安銀傳動還提供懸臂...

-

重慶地軌滑臺直線模組一般多少錢

重慶地軌滑臺直線模組一般多少錢醫療器械行業對設備的精密性、穩定性與安全性要求極高,東莞安銀傳動科技有限公司的直線模組經過專項研發與嚴格檢測,成功應用于各類醫療器械中。在手術機器人中,直線模組作為**運動部件,驅動機械臂完成精細的手術操作,其重復定位誤差可低至±0.003mm,響應速度快,能精細執行醫生的操作指令,減少手術創傷與并發癥的發生;在醫療檢測設備中,直線模組帶動檢測探頭對人體樣本進行高精度檢測,檢測精度高、重復性好,為疾病診斷提供準確的數據支持;在康復設備中,直線模組根據患者的康復需求,提供平穩、可控的運動軌跡,幫助患者進行肢體康復訓練,其運行平穩性與安全性經過嚴格測試,確保患者使用過程中的安全。安銀傳動的直線模組...

-

廣東KK80直線模組

廣東KK80直線模組直線模組的抗震性能設計使其能在振動環境中穩定工作。在汽車生產線的焊接工位,設備運行會產生強烈振動,模組通過在滑塊與導軌之間增加阻尼墊片,吸收振動能量,減少對傳動精度的影響;在船舶機械中,直線模組采用彈性支撐結構,可適應船體的搖擺振動,確保在航行過程中設備的正常運行。抗震性能的提升主要通過結構優化與材料選擇實現:基座采用高阻尼合金材料,其阻尼系數比普通鋁合金高 3 倍;導軌與基座的連接采用彈性聯軸器,允許微小的位移補償,避免振動產生的應力集中。在振動測試設備中,直線模組自身的抗震性能確保了測試結果的準確性,為產品的振動可靠性研究提供了穩定的運動平臺。直線模組采用模塊化設計,單軸更換時間縮短至 3...

-

廣東非標自動化直線模組有幾種

廣東非標自動化直線模組有幾種直線模組在虛擬現實(VR)設備測試平臺中的應用,為沉浸式體驗提供了技術支撐。在 VR 頭顯的運動追蹤測試中,直線模組帶動頭顯模擬人體頭部的線性運動,運動范圍可達 ±500mm,速度調節范圍 0.1-2m/s,精細復現用戶在虛擬空間中的移動狀態。測試平臺要求模組運行時的振動加速度≤0.1g,因此采用氣浮導軌與低摩擦傳動結構,將運行噪音控制在 40dB 以下,避免振動干擾傳感器的精度。通過模組與姿態傳感器的協同工作,可采集頭顯在不同運動狀態下的延遲數據(要求≤20ms),為優化 VR 設備的沉浸感提供關鍵參數。在大型 VR 體驗館的動感平臺中,多軸直線模組的組合運動能模擬加速、減速等線性體感,使虛...

-

四川地軌滑臺直線模組有哪些

四川地軌滑臺直線模組有哪些直線模組在航空航天領域的應用,展現了其在極端環境下的可靠性能與超高精度,成為高級制造領域的關鍵傳動部件。航空航天產品的零部件加工與裝配對精度要求極高,且部分生產場景需在特殊環境下進行,如高溫、低溫、真空等,這對傳動部件的性能提出了嚴苛挑戰。東莞安銀傳動的直線模組通過特殊材料選型與結構設計,成功適應了航空航天領域的特殊需求:采用耐高溫、耐低溫的特種材料與潤滑脂,確保在 - 40℃~120℃的寬溫度范圍內正常運行;優化密封結構,滿足真空環境下的使用要求,避免真空度對傳動性能的影響。在衛星零部件加工、飛機發動機裝配、航天器檢測設備等場景中,直線模組憑借 ±0.005mm 的超高定位精度,完成精密零部...

-

不銹鋼直線模組

不銹鋼直線模組東莞安銀傳動科技有限公司針對不同行業需求,研發了多種結構類型的直線模組,涵蓋滾珠絲杠型、同步帶型、線性馬達型等,實現多場景精細適配。滾珠絲杠型直線模組傳動效率高、定位精度高,適用于機床加工、精密檢測設備等對精度要求嚴苛的場景,其絲杠與螺母的嚙合設計減少了摩擦損耗,使用壽命可達10000小時以上;同步帶型直線模組則具備高速運行優勢,最高速度可達5m/s,適合自動化上下料、物流分揀等對速度要求較高的場景,且維護成本低、噪音小,能有效提升生產線的運行效率;線性馬達型直線模組采用無接觸傳動方式,響應速度快、加速度大,適用于半導體制造、激光加工等精密設備,可實現毫秒級的快速定位。此外,安銀傳動還提供懸臂...

-

型材直線模組聯系方式

型材直線模組聯系方式東莞安銀傳動科技有限公司注重直線模組的標準化與規范化,產品通過多項行業認證,符合國際通用標準,確保在全球市場的兼容性與適用性。公司嚴格遵循 ISO9001 質量管理體系標準,對直線模組的設計、生產、檢測、銷售等全流程進行規范化管理,確保產品質量的穩定性與一致性;產品符合 GB/T、ISO、JIS 等多項國內外標準,部分型號通過 CE 認證,滿足出口要求,可直接應用于國際市場的自動化設備中。標準化的設計不僅保證了產品的互換性與兼容性,便于客戶進行設備升級與維護,也降低了國際合作中的技術壁壘。例如,直線模組的安裝尺寸、接口規格等均采用國際通用標準,可與不同國家、不同品牌的電機、控制器、設備機架無縫...

-

重慶直線電機直線模組成本價

重慶直線電機直線模組成本價直線模組的防爆防腐一體化設計在海洋工程中表現突出。在海上石油平臺的輸油管道閥門控制中,模組需同時耐受海水的腐蝕和油氣的易燃易爆環境,因此采用 316L 不銹鋼整體鑄造結構,表面進行鈍化 + 噴涂聚四氟乙烯處理,耐鹽霧性能達 2000 小時,防爆等級達到 Ex dⅠICT6。其傳動絲桿采用 nitride 處理,表面硬度達 HV700 以上,耐磨性明顯提升。模組控制閥門的開關精度 ±0.5°,可實現流量的精確調節,響應時間≤1 秒。在海底電纜鋪設設備中,防水型直線模組(IP68,水深 50m)帶動導向輪,確保電纜鋪設的直線度誤差≤0.5°/100m,適應深海的惡劣環境。防塵直線模組防護等級 IP...

-

重慶齒輪齒條直線模組批發廠家

重慶齒輪齒條直線模組批發廠家東莞安銀傳動科技有限公司憑借豐富的行業經驗與技術積累,為直線模組提供了的技術支持與定制化服務,助力客戶實現高效應用。針對不同行業、不同設備的特殊需求,公司的技術團隊可提供從方案設計、產品選型、參數定制到安裝調試的全流程服務。在方案設計階段,技術人員會深入了解客戶的生產工藝、負載要求、安裝空間、精度標準等信息,結合直線模組的性能特點,制定適配的傳動解決方案;產品選型階段,通過專業的選型軟件,根據客戶參數快速匹配合適的直線模組型號,避免選型不當導致的性能浪費或無法滿足需求;安裝調試階段,派遣專業工程師上門指導安裝,進行參數校準與試運行,確保直線模組與設備完美適配,快速投入使用。此外,公司建立了完善...

-

廣東流水線滑臺直線模組推薦貨源

廣東流水線滑臺直線模組推薦貨源東莞安銀傳動科技有限公司的直線模組以完善的銷售網絡與售后服務體系,為全球客戶提供及時、專業的支持,贏得了市場的認可。公司在全國多個城市設立了銷售與服務網點,同時通過線上渠道與國際代理商,構建了覆蓋國內外的銷售網絡,客戶可便捷地獲取產品信息與采購服務。售后服務方面,公司承諾提供長周期質保服務,部分部件質保期可達3年以上,讓客戶放心采購;建立了快速響應機制,接到客戶維修需求后,就近調配服務人員上門檢修,或提供遠程技術指導,比較大限度縮短設備停機時間;定期為客戶提供產品維護培訓與技術升級服務,幫助客戶提升設備操作與維護水平,充分發揮直線模組的性能優勢。憑借質量的產品與完善的服務,直線模組已獲得眾多企...

-

浙江KK50直線模組批發廠家

浙江KK50直線模組批發廠家東莞安銀傳動科技有限公司針對不同行業需求,研發了多種結構類型的直線模組,涵蓋滾珠絲杠型、同步帶型、線性馬達型等,實現多場景精細適配。滾珠絲杠型直線模組傳動效率高、定位精度高,適用于機床加工、精密檢測設備等對精度要求嚴苛的場景,其絲杠與螺母的嚙合設計減少了摩擦損耗,使用壽命可達10000小時以上;同步帶型直線模組則具備高速運行優勢,最高速度可達5m/s,適合自動化上下料、物流分揀等對速度要求較高的場景,且維護成本低、噪音小,能有效提升生產線的運行效率;線性馬達型直線模組采用無接觸傳動方式,響應速度快、加速度大,適用于半導體制造、激光加工等精密設備,可實現毫秒級的快速定位。此外,安銀傳動還提供懸臂...

-

重慶KK130直線模組

重慶KK130直線模組東莞安銀傳動科技有限公司針對不同行業需求,研發了多種結構類型的直線模組,涵蓋滾珠絲杠型、同步帶型、線性馬達型等,實現多場景精細適配。滾珠絲杠型直線模組傳動效率高、定位精度高,適用于機床加工、精密檢測設備等對精度要求嚴苛的場景,其絲杠與螺母的嚙合設計減少了摩擦損耗,使用壽命可達10000小時以上;同步帶型直線模組則具備高速運行優勢,最高速度可達5m/s,適合自動化上下料、物流分揀等對速度要求較高的場景,且維護成本低、噪音小,能有效提升生產線的運行效率;線性馬達型直線模組采用無接觸傳動方式,響應速度快、加速度大,適用于半導體制造、激光加工等精密設備,可實現毫秒級的快速定位。此外,安銀傳動還提供懸臂...

-

廣東輸送線滑臺直線模組生產廠家

廣東輸送線滑臺直線模組生產廠家在綠色制造理念的推動下,東莞安銀傳動科技有限公司將節能環保設計融入直線模組的研發與生產全過程,助力企業實現綠色生產。在材料選擇上,優先采用**度、輕量化的鋁合金材料,替代傳統的鋼鐵材料,降低直線模組的自身重量,減少運行過程中的能耗,同時鋁合金材料可回收利用率高,符合資源循環利用要求;在傳動設計上,優化絲杠與螺母的嚙合結構,采用低摩擦系數的材料與潤滑技術,降低傳動過程中的能量損耗,提高傳動效率,相比傳統直線模組,能耗降低15%以上;在電機配置上,選用高效節能電機,配合變頻控制技術,根據運行負載自動調整電機轉速,避免空載運行時的能源浪費。生產過程中,公司推行綠色生產模式,優化生產工藝,減少廢水、廢...

-

中國臺灣鍍鉻直線模組哪家便宜

中國臺灣鍍鉻直線模組哪家便宜東莞安銀傳動科技有限公司憑借豐富的行業經驗與技術積累,為直線模組提供了的技術支持與定制化服務,助力客戶實現高效應用。針對不同行業、不同設備的特殊需求,公司的技術團隊可提供從方案設計、產品選型、參數定制到安裝調試的全流程服務。在方案設計階段,技術人員會深入了解客戶的生產工藝、負載要求、安裝空間、精度標準等信息,結合直線模組的性能特點,制定適配的傳動解決方案;產品選型階段,通過專業的選型軟件,根據客戶參數快速匹配合適的直線模組型號,避免選型不當導致的性能浪費或無法滿足需求;安裝調試階段,派遣專業工程師上門指導安裝,進行參數校準與試運行,確保直線模組與設備完美適配,快速投入使用。此外,公司建立了完善...

-

天津超長地軌線滑臺直線模組有哪些

天津超長地軌線滑臺直線模組有哪些3C電子行業產品更新迭代快,對生產設備的精細化、自動化程度要求極高,東莞安銀傳動科技有限公司的直線模組憑借精細控制與靈活適配性,成為3C電子生產的**裝備。在手機組裝生產線中,直線模組驅動貼片機精細完成屏幕、芯片等零部件的貼合操作,重復定位誤差控制在±0.01mm以內,確保貼合精度,避免出現氣泡、偏移等問題;在電腦鍵盤生產過程中,直線模組帶動檢測探頭對按鍵靈敏度、導通性進行逐點檢測,檢測效率可達每秒3次以上,大幅提升檢測速度與準確率;在耳機、充電器等小型電子產品的裝配中,微型直線模組發揮重要作用,其體積小巧、重量輕,可在有限空間內靈活運動,完成精細部件的安裝與焊接。安銀傳動的直線模組還支持定制...

-

廣東非標滑臺直線模組怎么用

廣東非標滑臺直線模組怎么用機器人技術的快速發展離不開傳動部件的支撐,直線模組作為機器人實現精細運動的關鍵單元,在工業機器人、協作機器人等領域發揮著不可替代的作用。東莞安銀傳動科技有限公司的直線模組憑借高精度、高剛性、低噪音的技術優勢,成為機器人制造商的推薦配套部件。在工業機器人的手臂關節與末端執行器中,直線模組承擔著帶動執行機構實現精細位移的任務,通過多軸直線模組的協同配合,機器人能夠完成復雜的抓取、搬運、裝配等作業動作,定位精度可達微米級,滿足工業生產的精密要求;在協作機器人中,直線模組的低慣性與平穩運行特性尤為重要,能夠確保機器人在與人協同作業時的安全性與靈活性。安銀傳動的直線模組還具備良好的兼容性,可與機器人控制...

-

河北加長滑臺直線模組推薦貨源

河北加長滑臺直線模組推薦貨源直線模組的性能穩定性與使用壽命,離不開嚴格的品質管控體系與先進的生產工藝,東莞安銀傳動科技有限公司將品質管控貫穿于直線模組生產的全流程,打造出值得信賴的產品品質。在原材料采購環節,安銀傳動對直線模組所需的合金材料、滾珠絲桿、導軌、電機等部件進行嚴格篩選,與質量供應商建立長期合作關系,確保原材料符合高精度加工要求;在生產加工環節,公司引入精密數控車床、銑床、磨床等加工設備,對直線模組的關鍵零部件進行高精度加工,加工精度控制在微米級,同時采用先進的表面處理工藝,提升零部件的耐磨性與抗腐蝕性。直線模組的組裝過程采用標準化作業流程,每個工序都有專業技術人員進行操作與檢驗,確保零部件裝配精細到位;在成品...

-

河南齒輪齒條直線模組規格尺寸

河南齒輪齒條直線模組規格尺寸直線模組在醫療器械領域的應用,充分體現了其高精度、低噪音、高穩定性的主要優勢,成為醫療設備智能化的重要支撐。醫療器械對傳動部件的要求極為嚴苛,不僅需要極高的定位精度,還需具備低噪音、無污染、運行平穩等特點,以保障醫療操作的安全性與準確性。東莞安銀傳動的直線模組在手術機器人、醫療檢測設備、康復器械等產品中得到廣泛應用:在手術機器人中,直線模組帶動手術器械實現毫米級精細移動,配合醫生的操作指令完成精細手術動作,減少手術創傷與誤差;在醫療檢測設備中,如 CT 機、生化分析儀,其平穩的傳動性能確保檢測樣本的精細輸送與定位,提升檢測數據的準確性;在康復器械中,直線模組可根據患者的康復進度,精細調節運動幅...

-

北京鍍鎳模組滑臺直線模組一般多少錢

北京鍍鎳模組滑臺直線模組一般多少錢直線模組的性能源于東莞安銀傳動科技有限公司對部件的嚴苛把控與技術創新,從材料選型到加工工藝都彰顯專業水準。在材料選擇上,直線模組的滾珠絲杠采用高強度合金鋼材質,經過淬火、回火等多道熱處理工藝,表面硬度可達 HRC60 以上,耐磨性與抗疲勞性大幅提升,使用壽命遠超普通材質產品;導軌與滑塊則選用質量不銹鋼,搭配潤滑脂,有效降低運動摩擦系數,減少磨損,延長維護周期。加工工藝方面,公司引入高精度磨削設備與檢測儀器,對滾珠絲杠的螺距、導程、圓度等關鍵參數進行全程監控,確保每一根絲杠都符合精密傳動標準;同時,采用一體化裝配工藝,保證絲桿與導軌的平行度、垂直度,避免裝配誤差影響傳動精度。此外,直線模組配備了...

-

鋁型材直線模組

鋁型材直線模組直線模組的性能源于東莞安銀傳動科技有限公司對部件的嚴苛把控與技術創新,從材料選型到加工工藝都彰顯專業水準。在材料選擇上,直線模組的滾珠絲杠采用高強度合金鋼材質,經過淬火、回火等多道熱處理工藝,表面硬度可達 HRC60 以上,耐磨性與抗疲勞性大幅提升,使用壽命遠超普通材質產品;導軌與滑塊則選用質量不銹鋼,搭配潤滑脂,有效降低運動摩擦系數,減少磨損,延長維護周期。加工工藝方面,公司引入高精度磨削設備與檢測儀器,對滾珠絲杠的螺距、導程、圓度等關鍵參數進行全程監控,確保每一根絲杠都符合精密傳動標準;同時,采用一體化裝配工藝,保證絲桿與導軌的平行度、垂直度,避免裝配誤差影響傳動精度。此外,直線模組配備了...

-

四川KK80直線模組推薦貨源

四川KK80直線模組推薦貨源東莞安銀傳動科技有限公司的直線模組憑借高性價比優勢,成為中小企業自動化升級的推薦產品,助力企業降低轉型成本。在自動化升級過程中,中小企業往往面臨預算有限、技術實力不足等問題,需要性價比高、易操作、維護成本低的傳動解決方案。該公司的直線模組通過規模化生產與供應鏈優化,在保證的同時,有效控制了生產成本,價格更具市場競爭力;同時,其模塊化設計與標準化接口降低了設備集成難度,中小企業無需專業技術團隊即可完成安裝調試,減少了技術投入;長使用壽命與低維護成本進一步降低了企業的長期運營成本。針對中小企業的個性化需求,公司推出了多款經濟型直線模組型號,在性能不打折的前提下,簡化非必要功能,滿足基礎傳動需求,讓...

-

重慶不銹鋼直線模組有幾種

重慶不銹鋼直線模組有幾種激光加工行業對加工設備的運動速度、定位精度與穩定性要求極高,東莞安銀傳動科技有限公司的直線模組憑借高速、高精度的性能優勢,成為激光加工設備的**部件。在激光切割設備中,直線模組驅動激光頭快速移動,實現對金屬、非金屬材料的高精度切割,其比較高運行速度可達5m/s,定位精度控制在±0.01mm以內,確保切割邊緣光滑、尺寸精細,滿足高精度加工需求;在激光打標設備中,直線模組帶動工件或激光頭完成快速打標操作,打標速度可達每秒1000個字符以上,且打標位置精細,重復性好,適用于電子產品、醫療器械、汽車零部件等多種產品的打標;在激光焊接設備中,直線模組控制激光頭與工件的相對運動,實現精細焊接,焊接過程穩定...

-

KK60直線模組哪家便宜

KK60直線模組哪家便宜在自動化應用中,直線模組的速度與精度是主要性能指標,二者的平衡控制直接影響設備的作業效率與產品質量,東莞安銀傳動科技有限公司通過先進的技術手段,實現了直線模組速度與精度的完美平衡。安銀傳動的直線模組采用高精度滾珠絲桿與伺服電機驅動系統,通過伺服控制系統的精細調節,能夠實現速度與位置的閉環控制,在高速運行過程中保持穩定的定位精度。在速度控制方面,直線模組的驅動系統支持無級調速,可根據實際作業需求靈活調整運行速度,比較高運行速度可達2m/s,滿足高速作業場景的需求;在精度控制方面,通過優化絲桿導程精度與導軌平行度,配合伺服電機的高精度定位功能,直線模組的定位精度可達±0.01mm,重復定位精度±0...

-

湖南超長地軌線滑臺直線模組規格尺寸

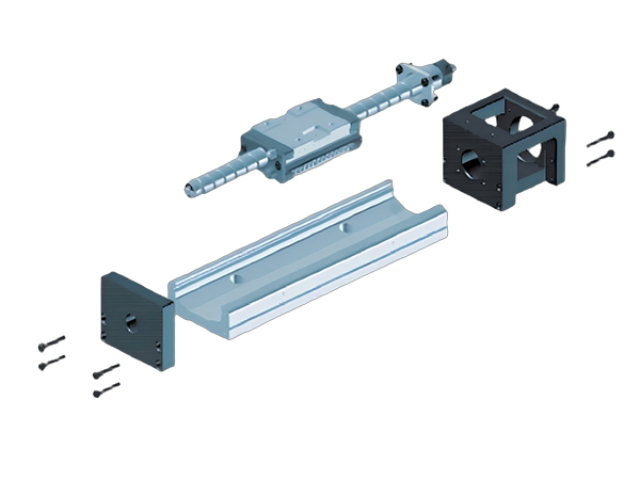

湖南超長地軌線滑臺直線模組規格尺寸東莞安銀傳動科技有限公司研發的直線模組,以模塊化設計為亮點,實現了功能與應用場景的適配,滿足不同行業的個性化需求。在工業生產中,不同設備對傳動機構的安裝空間、負載能力、運動行程等要求存在差異,傳統直線模組常因結構固定而難以靈活適配。而該公司的直線模組采用標準化模塊組件,支持行程、負載、精度等級等多維度定制,用戶可根據實際需求選擇滾珠絲杠規格、導軌類型、驅動方式(手動、步進電機、伺服電機)等,無需進行復雜的二次開發。此外,直線模組的安裝方式靈活多樣,支持水平、垂直、壁掛等多種安裝角度,配合標準化的安裝孔位設計,能快速與各類自動化設備對接,大幅縮短設備集成周期。其緊湊的結構設計在保證剛性的同時,比...