-

泰安鈦管多少錢一公斤

泰安鈦管多少錢一公斤標準體系的完善與行業規范的加強,是鈦管產業健康發展的重要保障,未來將迎來新一輪升級。中國新版《鈦及鈦合金加工材》國家標準將于 2026 年實施,對鈦管耐腐蝕性能、尺寸精度等指標提出更高要求,將倒逼企業提升生產技術與產品質量。《重點新材料首批次應用示范指導目錄(...

2025-11-16 -

寶雞TA11鈦法蘭生產廠家

寶雞TA11鈦法蘭生產廠家展望未來,鈦法蘭產業將朝著高性能化、精密化、綠色化、智能化和跨領域融合的方向持續發展。技術方面,新型鈦合金材料的研發將進一步提升產品的耐溫、耐壓、耐腐蝕性能,增材制造、精密加工等技術的不斷突破將實現更復雜結構、更高精度產品的生產。應用方面,隨著航空航天、海洋工...

2025-11-16 -

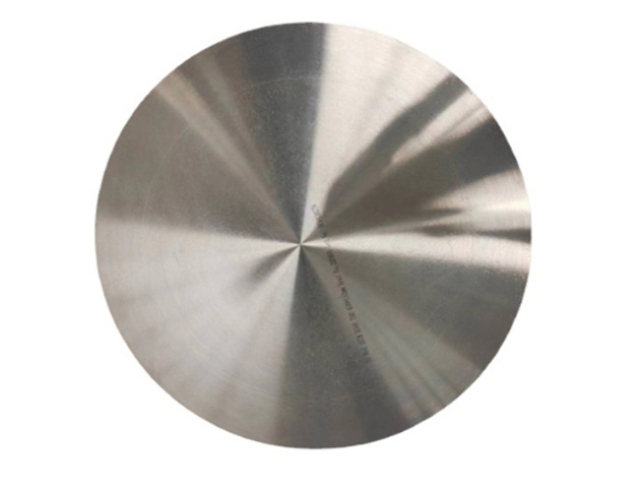

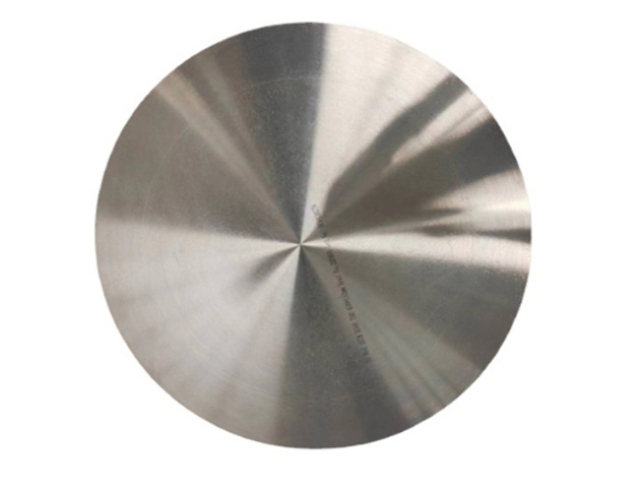

梅州TA2鈦靶塊源頭廠家

梅州TA2鈦靶塊源頭廠家鈦靶塊行業的持續發展離不開政策支持與市場需求的雙重驅動,兩者形成的協同效應成為行業增長的動力。政策層面,全球主要經濟體均將新材料產業列為戰略重點,我國通過 “十四五” 新材料產業規劃、集成電路產業投資基金等政策工具,從研發補貼、稅收優惠、產能布局等方面給予支持...

2025-11-15 -

鷹潭TC4鈦絲廠家

鷹潭TC4鈦絲廠家全自動酸洗生產線通過PLC控制系統精細控制酸洗時間與溶液濃度,實現鈦絲的連續酸洗與鈍化;數控噴砂設備則能通過調整砂粒粒徑與噴射壓力,實現不同表面粗糙度要求的鈦絲處理。檢測設備同樣不可或缺,激光測徑儀可實現鈦絲直徑的實時在線檢測,精度達到0.001mm;***材料...

2025-11-15 -

三明TC4鈦法蘭貨源廠家

三明TC4鈦法蘭貨源廠家熱裂紋是在焊接過程中高溫下產生的裂紋,通常沿原奧氏體晶界開裂。鈦及鈦合金焊接時,焊接接頭產生熱裂紋的可能性很小,這是因為鈦及鈦合金中 S、P、C 等雜質含量很少,由 S、P 形成的低熔點共晶不易出現在晶界上,加之有效結晶溫度區間窄小,鈦及鈦合金凝固時收縮量小,...

2025-11-15 -

揭陽TA9鈦絲貨源源頭廠家

揭陽TA9鈦絲貨源源頭廠家電子領域的鈦絲用于精密電子元件的連接與封裝,如半導體芯片的引線采用直徑0.005-0.05mm的超細鈦絲,具有良好的導電性與耐高溫性能,能滿足電子元件小型化、高密度封裝的需求。海洋工程領域的鈦絲用于海洋平臺的防腐涂層與漁網骨架,采用TA3純鈦絲,直徑2-8mm...

2025-11-15 -

臺州TC4鈦絲多少錢一公斤

臺州TC4鈦絲多少錢一公斤當前,鈦絲的應用領域從傳統的航空航天、化工、醫療等領域向氫能源、深海裝備、半導體等新興領域快速拓展,市場呈現多元化發展格局,為產業增長注入新動力。隨著新興產業的快速發展,對材料性能的要求不斷升級,鈦絲憑借獨特的物理化學性能,在多個新興領域展現出不可替代的優勢。...

2025-11-15 -

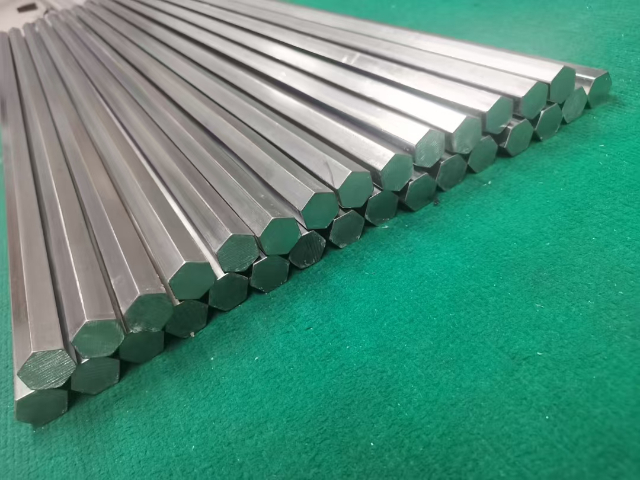

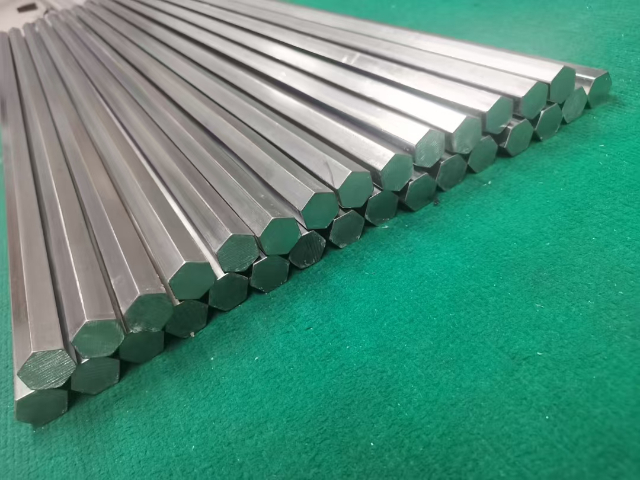

青島TA2鈦棒一公斤多少錢

青島TA2鈦棒一公斤多少錢在 “雙碳” 目標下,綠色低碳將成為鈦棒產業可持續發展的底色。生產過程將推行節能降耗技術,高效節能冶煉設備、余熱回收系統的廣泛應用,將使單位產品能耗較 2020 年進一步下降 40% 以上。清潔生產技術將實現全覆蓋,低溫等離子體廢氣處理、智能化廢水循環系統的應...

2025-11-15 -

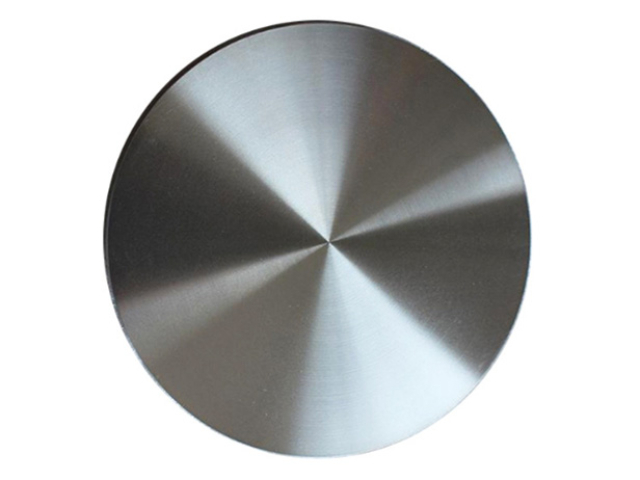

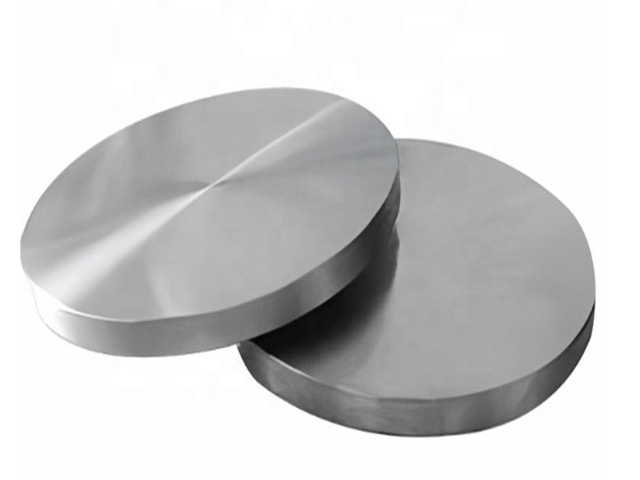

寧夏TA9鈦靶塊制造廠家

寧夏TA9鈦靶塊制造廠家顯示技術的革新將推動鈦靶塊向大尺寸、超薄化方向突破。OLED柔性屏的普及帶動了鈦靶在透明導電層和封裝層的應用,鈦靶與氧化銦錫(ITO)共濺射制備的10nm超薄電極,方阻≤10Ω/□、透光率≥92%,已應用于蘋果Micro LED屏幕。未來隨著G10.5代線顯示...

2025-11-15 -

漳州TA9鈦棒廠家直銷

漳州TA9鈦棒廠家直銷鈦棒的生產是多工藝協同的復雜過程,需經過原料制備、熔煉、塑性加工、熱處理、精整五大環節,每個環節均對產品質量起決定性作用。原料制備階段以海綿鈦為基礎,根據產品牌號需求,按比例添加鋁、釩、鉬等合金元素,混合均勻后壓制成電極塊。熔煉環節是確保鈦棒成分均勻、純凈度達...

2025-11-14 -

寶雞TA1鈦法蘭供應商

寶雞TA1鈦法蘭供應商化學成分分析是確定鈦法蘭材質是否符合要求的關鍵手段。采用直讀光譜儀、電感耦合等離子體發射光譜儀(ICP - OES)等先進設備,對鈦法蘭中的鈦、鋁、釩等主要元素以及雜質元素的含量進行精確測定。不同牌號的鈦合金,其化學成分有嚴格的標準范圍。以 TC4 鈦合金為例...

2025-11-14 -

銀川TA9鈦棒廠家

銀川TA9鈦棒廠家21 世紀初至 2015 年,鈦棒產業進入化轉型期,技術創新成為驅動力。隨著航空航天領域對高性能材料的要求不斷提高,鈦棒研發聚焦于高溫耐蝕、度等關鍵性能提升,Ti-1100 等耐高溫鈦合金棒材研制成功,將使用溫度上限提升至 600℃,滿足了先進航空發動機的需求...

2025-11-14 -

深圳TA2鈦棒貨源廠家

深圳TA2鈦棒貨源廠家滾光技術的創新應用,實現了鈦棒表面精度與性能的雙重提升,滿足了領域對表面質量的嚴苛要求。傳統表面處理工藝存在精度低、效率差、一致性不足等問題,而創新采用 “三維動態磨削矩陣” 技術,在 PH3.5-5.5 的電解質溶液中,通過鈦件與復合磨料的多維碰撞實現精密拋...

2025-11-14 -

景德鎮TA1鈦管的趨勢

景德鎮TA1鈦管的趨勢產業集群化與產業鏈協同,已成為鈦管產業提升競爭力的重要模式,未來將進一步深化發展。中國寶雞市作為 “中國鈦谷”,集聚了全國 70% 以上的鈦材加工能力,形成了從原材料供應、生產加工到下游應用的完整產業鏈,成為全球鈦管研發與生產的基地。陜西、湖南、遼寧等地區也依...

2025-11-14 -

濟寧TC4鈦靶塊廠家

濟寧TC4鈦靶塊廠家全球市場格局將呈現“中國主導、多極競爭”的重構態勢。當前中國鈦靶產能占全球50%以上,2025年市場規模預計突破50億美元,年均增長率達12%,陜西、四川、江蘇形成三大產業集群,其中陜西產能占比35%,寶鈦股份、西部材料等企業發展。未來五年,中國將在市場實現突...

2025-11-14 -

汕頭TC4鈦靶塊貨源廠家

汕頭TC4鈦靶塊貨源廠家航空航天領域對材料的性能要求極為苛刻,不僅需要材料具備輕量化、度、耐高溫等特性,還需具備優異的耐腐蝕性與可靠性,鈦靶塊憑借其獨特的優勢,在該領域的表面改性與零部件制備中得到了廣泛應用。在航空發動機零部件的制備中,鈦靶塊發揮著重要作用。航空發動機的渦輪葉片、燃燒...

2025-11-14 -

新余鈦靶塊多少錢

新余鈦靶塊多少錢航空航天與領域將推動鈦靶塊向極端性能方向發展。航空發動機葉片的熱障涂層對鈦靶提出了極高的耐高溫要求,鈦鎳鋯合金靶材制備的涂層耐受溫度達1200℃,使葉片服役壽命延長3倍以上,未來針對新一代高超音速發動機,將研發鈦-鈮-鎢多元復合靶材,實現1500℃以上高溫耐受...

2025-11-14 -

隴南TA2鈦管廠家直銷

隴南TA2鈦管廠家直銷未來鈦管行業的競爭將聚焦市場與技術,形成差異化競爭格局。技術將成為競爭的關鍵壁壘,企業將加大在精密成型、焊接工藝、表面處理、合金配方等領域的專利布局,特別是航空航天級鈦管精軋技術、醫療用管材表面改性技術等領域的專利授權費率可達銷售額的 5-8%。市場將成為競爭...

2025-11-14 -

肇慶鈦法蘭一公斤多少錢

肇慶鈦法蘭一公斤多少錢冷裂紋則產生于焊后數小時甚至更長時間,又稱延遲裂紋。在鈦及鈦合金焊接時,熱影響區可能出現冷裂紋。焊接過程中氫由高溫深池向較低溫的熱影響區擴散,氫含量的提高使該區析出 TiH2 量增加,增大熱影響區脆性,另外由于氫化物析出時體積膨脹引起較大的組織應力,再加上氫原...

2025-11-14 -

臺州鈦靶塊供應商

臺州鈦靶塊供應商鈦靶塊行業未來將朝著高性能化、多元化、綠色化和自主化四大方向發展,技術創新與市場需求將持續驅動行業升級。高性能化方面,隨著半導體制程向 3nm 及以下推進,靶材純度將向 6N 級(99.9999%)突破,晶粒尺寸控制和缺陷密度將達到更高標準;大尺寸化趨勢明顯,...

2025-11-13 -

吳忠TA2鈦法蘭一公斤多少錢

吳忠TA2鈦法蘭一公斤多少錢標準體系的不斷完善是鈦法蘭產業健康發展的重要保障,經過數十年的發展,已形成國際、國內、行業多層次的標準體系。國際上,美國 ASME B16.5 標準規范了法蘭尺寸與壓力等級,ASTM B381 標準明確了鈦鍛件的質量要求,成為全球鈦法蘭生產貿易的重要依據。國內...

2025-11-13 -

寧德鈦棒的趨勢

寧德鈦棒的趨勢檢測技術的創新為鈦棒質量提供了保障,實現了從 “離線抽檢” 到 “在線全檢” 的轉變。直線度測量技術的突破尤為,光電非接觸式直線度測量儀通過 6 組測頭同時測量鈦棒外徑與截面邊沿位置,可對運動中的鈦棒進行實時檢測,直線度誤差計算,當超出公差范圍時自動聲光報警,...

2025-11-13 -

汕頭TA2鈦靶塊的趨勢

汕頭TA2鈦靶塊的趨勢2016-2020 年,鈦靶塊行業進入應用領域多元化拓展的關鍵階段,從傳統領域向新興產業延伸。在鞏固半導體、顯示面板、航空航天等傳統市場的基礎上,鈦靶塊憑借其優異的綜合性能,在新能源、醫療健康、環保等領域開辟了新的應用場景。新能源領域,鈦靶塊用于太陽能電池電極...

2025-11-13 -

濟南鈦法蘭多少錢一公斤

濟南鈦法蘭多少錢一公斤冷裂紋則產生于焊后數小時甚至更長時間,又稱延遲裂紋。在鈦及鈦合金焊接時,熱影響區可能出現冷裂紋。焊接過程中氫由高溫深池向較低溫的熱影響區擴散,氫含量的提高使該區析出 TiH2 量增加,增大熱影響區脆性,另外由于氫化物析出時體積膨脹引起較大的組織應力,再加上氫原...

2025-11-13 -

延安TA2鈦法蘭

延安TA2鈦法蘭切割是將鈦錠或鈦棒加工成坯料的關鍵工藝,此過程需精確把控多個要點以保證坯料質量。切割設備的選擇至關重要,不同的切割方式各有優劣。線切割加工精度高,可滿足對尺寸精度要求嚴苛的坯料加工;等離子切割則效率較高,適用于大尺寸坯料的粗加工。切割參數的調整同樣不容忽視,切...

2025-11-13 -

肇慶TA2鈦管的市場

肇慶TA2鈦管的市場產業集群化與產業鏈協同,已成為鈦管產業提升競爭力的重要模式,未來將進一步深化發展。中國寶雞市作為 “中國鈦谷”,集聚了全國 70% 以上的鈦材加工能力,形成了從原材料供應、生產加工到下游應用的完整產業鏈,成為全球鈦管研發與生產的基地。陜西、湖南、遼寧等地區也依...

2025-11-13 -

安康TA1鈦法蘭多少錢

安康TA1鈦法蘭多少錢殘余應力是在材料加工過程中由于不均勻的塑性變形、熱變形等原因產生的內應力。這些殘余應力如果不及時消除,會對鈦法蘭的性能產生諸多不利影響。在受力時,殘余應力與外加應力疊加,可能導致局部應力超過材料的屈服強度,從而使鈦法蘭產生變形甚至開裂。殘余應力還會降低鈦法蘭的...

2025-11-13 -

蘇州鈦棒廠家直銷

蘇州鈦棒廠家直銷鈦棒成分創新的方向之一是低合金化優化,通過調控微量元素占比,在提升性能的同時降低生產成本與加工難度。傳統純鈦棒(TA1-TA4 系列)抗拉強度為 300-650MPa,難以滿足中場景需求,而高合金化鈦棒(如 TC4)則存在加工復雜、刀具損耗大等問題。創新方案通...

2025-11-13 -

蘭州TA9鈦法蘭廠家

蘭州TA9鈦法蘭廠家智能化是鈦法蘭產業未來發展的重要趨勢,數字技術的深度賦能推動產業效率大幅提升。隨著工業互聯網、大數據、人工智能等技術的發展,鈦法蘭生產逐步實現從傳統制造向智能制造的轉型。在設計環節,數字化設計軟件的應用實現了產品設計的參數化、模塊化,提高了設計效率和度,能夠快...

2025-11-13 -

福州TA2鈦靶塊的趨勢

福州TA2鈦靶塊的趨勢鈦靶塊的規格與型號分類體系,是基于不同應用場景對靶材的尺寸、純度、結構及性能需求形成的,其分類邏輯清晰,可確保客戶根據具體應用選擇適配產品,同時也為生產企業提供了標準化的生產依據。按純度分類是鈦靶塊的分類方式,直接關聯其應用領域:一是工業純鈦靶(3N 級,純度...

2025-11-13