重慶激光切割伺服驅動器選型

伺服驅動器在可再生能源領域的應用逐漸拓展,在風力發電設備中,伺服驅動器用于控制偏航系統與變槳系統,根據風速與風向實時調整風機姿態,比較大的化發電效率;在太陽能跟蹤系統中,驅動器帶動光伏板跟隨太陽軌跡轉動,使光伏組件始終保持比較好的受光角度,提升發電量 15%-30%;這些應用場景對驅動器提出了特殊要求,如寬溫工作范圍、抗振動能力、低功耗待機模式等,部分專門的驅動器還具備能量回饋功能,可將制動過程中產生的電能反饋至電網,提高能源利用效率,伺服技術與新能源設備的結合,推動了清潔能源產業的智能化發展。調試伺服驅動器時需校準編碼器信號,保障位置反饋與指令輸出的一致性。重慶激光切割伺服驅動器選型

伺服驅動器的調試與參數整定是發揮其性能的關鍵環節,傳統方式需通過控制面板或專門的軟件手動調整 PID 參數,而現代驅動器多配備自動整定功能。自動整定通過注入測試信號(如正弦波、階躍信號),分析系統的頻率響應或階躍響應特性,自動計算控制參數,大幅簡化調試流程。此外,部分驅動器支持離線仿真功能,可在不連接電機的情況下模擬運行狀態,驗證控制邏輯的正確性。調試軟件還提供實時波形顯示功能,便于工程師觀察電流、速度、位置等信號的動態變化,快速定位系統問題。成都CVD伺服驅動器伺服驅動器通過前饋控制補償系統滯后,提升動態響應速度,優化運動軌跡精度。

人工智能技術正逐步融入伺服驅動器,實現自適應控制與智能優化。通過機器學習算法,驅動器可自主學習負載特性和運行模式,動態調整控制參數,適應不同工況,例如在負載慣量變化較大的場景中,無需人工重新整定參數。深度學習算法可用于預測電機故障,通過分析歷史運行數據,建立故障預測模型,準確率可達 90% 以上。此外,基于視覺反饋的伺服系統中,驅動器可與視覺傳感器聯動,通過 AI 算法識別目標位置,實現自主定位與跟蹤,例如在物流分揀機器人中,可快速識別包裹位置并驅動機械臂精確抓取。

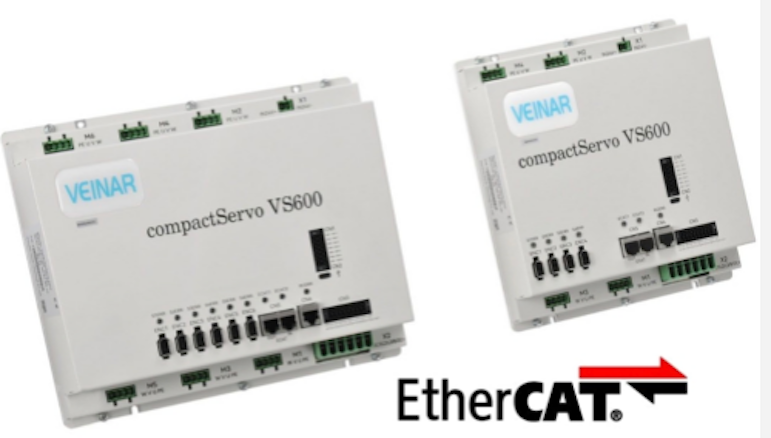

數字化與網絡化是伺服驅動器的重要發展趨勢,新一代產品普遍采用 32 位 DSP 或 FPGA 作為關鍵處理器,結合先進控制算法實現智能化調節。數字化控制使驅動器能夠通過參數自整定功能,自動識別電機與負載特性,優化控制參數,簡化調試流程;同時,內置的故障診斷模塊可實時監測電流、電壓、溫度等狀態量,通過預警機制降低設備停機風險。網絡化方面,主流驅動器已支持 EtherCAT、PROFINET、Modbus 等工業總線協議,實現多軸同步控制與遠程監控,滿足智能工廠的分布式控制需求。部分高級產品還集成了工業以太網接口,可直接接入物聯網平臺,為預測性維護與生產數據追溯提供數據支持,推動伺服系統從單機控制向智能制造網絡節點演進。安全型伺服驅動器集成 STO 功能,滿足機械安全標準的緊急停車要求。

伺服驅動器的安全設計需滿足嚴苛標準。基礎安全功能包括 STO(安全轉矩關閉),通過雙通道硬件電路切斷功率輸出,響應時間 < 20ms,達到 SIL3 安全等級;進階功能如 SS1(安全停止 1)支持可控減速停止,SSM(安全速度監控)可限制電機最高轉速。安全電路采用單獨供電與邏輯判斷,確保主控制電路故障時仍能可靠動作。在協作機器人應用中,驅動器配合力傳感器實現碰撞檢測,當檢測到超過 50N 的沖擊力時,立即觸發安全停止,同時支持手動引導模式,通過外力拖動實現示教編程。伺服驅動器通過濾波算法抑制高頻噪聲,保障脈沖信號傳輸穩定性,提升控制精度。天津多軸伺服驅動器推薦

伺服驅動器的參數備份功能,便于批量設備調試,保證系統一致性。重慶激光切割伺服驅動器選型

總線通信能力是現代伺服驅動器的重要特征,支持的工業總線包括 PROFINET、EtherCAT、Modbus、CANopen 等,實現與 PLC、運動控制器等上位設備的高速數據交互。采用總線控制的伺服系統可減少布線復雜度,提高信號傳輸的抗干擾性,同時支持多軸同步控制,滿足復雜運動軌跡需求,如電子齒輪同步、凸輪跟隨等功能。例如,在半導體封裝設備中,多軸伺服驅動器通過 EtherCAT 總線實現微秒級同步,確保芯片鍵合的高精度定位。此外,部分驅動器還集成 EtherNet/IP 等協議,便于接入工業互聯網進行遠程監控與診斷。重慶激光切割伺服驅動器選型

- 石家莊100W伺服電機哪家強 2025-12-24

- 長沙伺服電機非標定制 2025-12-24

- 無錫50W伺服電機推薦廠家 2025-12-24

- 上海IP67伺服電機廠家 2025-12-24

- 佛山1.5KW伺服電機批發商 2025-12-24

- 東莞梳棉機伺服電機供應商 2025-12-24

- 石家莊并條機伺服電機推薦 2025-12-23

- 上海7.5KW伺服電機廠家 2025-12-23

- 廣州750W伺服電機批發商 2025-12-23

- 蘇州2.5KW伺服電機價格 2025-12-23

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24