常州光刻機伺服驅動器品牌

伺服驅動器的三環控制架構是實現高精度控制的關鍵。電流環作為內環,通過矢量控制將三相電流分解為勵磁分量與轉矩分量,實現對電機輸出轉矩的精確調控,其響應帶寬通常達 kHz 級,可快速抑制電流波動;中間的速度環采用 PID 與觀測器結合的算法,通過實時比較指令速度與編碼器反饋速度,動態調整電流指令,兼顧響應速度與超調量,高級產品還支持負載擾動前饋補償,提升抗干擾能力;外環的位置環則通過脈沖累加或總線指令計算位置偏差,配合電子齒輪、電子凸輪等功能,實現復雜軌跡的精確復現。三環參數的匹配需結合電機慣量、負載特性等因素,現代驅動器多通過自動辨識功能簡化參數整定流程。伺服驅動器支持多段速控制,通過預設參數實現復雜啟停流程的自動化。常州光刻機伺服驅動器品牌

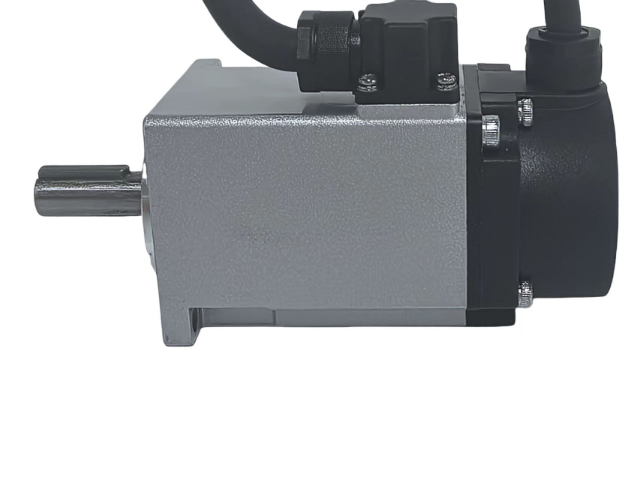

小型化與集成化是伺服驅動器的發展趨勢之一,尤其是在便攜式設備和精密儀器中,要求驅動器體積小巧、重量輕。通過采用貼片元件、高密度 PCB 設計、集成功率器件與控制芯片等方式,可明顯縮小驅動器尺寸,例如針對 300W 以下電機的驅動器,體積可做到火柴盒大小。集成化還體現在將驅動器與電機一體化設計,形成 “智能電機”,減少外部布線,提高系統可靠性。在消費電子領域,如無人機、精密云臺,一體化伺服驅動系統可實現高精度姿態控制,重量只幾十克。常州光刻機伺服驅動器品牌伺服驅動器的 PID 參數整定直接影響動態性能,需根據負載特性精確配置。

伺服驅動器的技術演進呈現三大趨勢。功率器件向寬禁帶半導體(SiC/GaN)升級,可使開關損耗降低 50%,工作溫度提升至 175℃,推動驅動器體積縮小 40%;控制算法融合人工智能技術,基于強化學習的自適應 PID 可動態適配負載變化,定位精度達納米級;通訊方式向無線化拓展,采用 5G 工業專網或 Wi-Fi 6 實現非接觸式控制,特別適用于旋轉關節或移動設備。此外,模塊化設計使驅動器可靈活組合功率單元與控制單元,支持即插即用,大幅縮短設備升級周期。

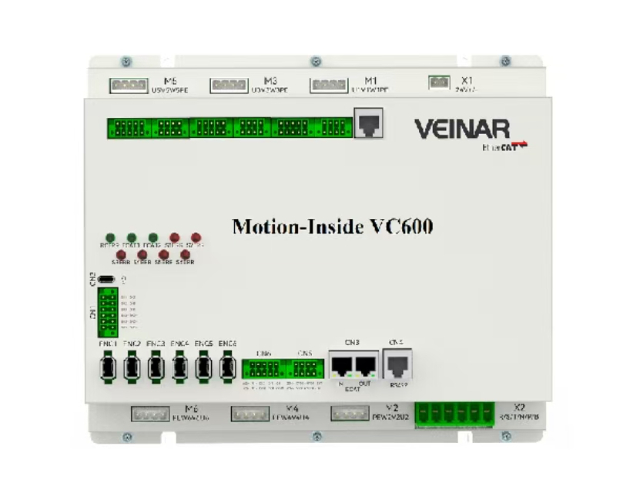

通訊協議的兼容性是伺服驅動器融入工業自動化網絡的關鍵。脈沖指令模式適用于簡單點位控制,通過脈沖數量和方向信號實現位置控制,響應速度快但抗干擾能力較弱;模擬量控制則常用于速度或轉矩連續調節,需注意信號屏蔽處理。隨著工業 4.0 的推進,總線型驅動器成為主流,支持 EtherCAT、PROFINET、Modbus RTU 等協議,可實現多軸同步控制和實時數據交互。其中 EtherCAT 憑借微秒級同步精度和分布式時鐘技術,在電子制造、機器人等高精度領域廣泛應用,驅動器通過對象字典實現參數配置與狀態監控,簡化了系統集成流程。伺服驅動器與視覺系統聯動,可實現動態軌跡修正,提升自動化柔性。

伺服驅動器在機器人領域的應用需滿足輕量化、高功率密度的要求,例如協作機器人關節驅動器,通常集成電機、減速器、編碼器和驅動器于一體,形成模塊化關節單元。這類驅動器體積小巧,重量只幾百克,功率密度可達 5kW/kg 以上,同時具備高精度力矩控制能力,通過力矩傳感器反饋實現柔順控制,避免人機碰撞時造成傷害。在工業機器人中,多軸伺服驅動器需實現復雜的運動學解算,支持笛卡爾空間軌跡規劃,確保機器人末端執行器沿預定路徑平滑運動,軌跡精度可達 ±0.02mm。伺服驅動器通過濾波算法抑制高頻噪聲,保障脈沖信號傳輸穩定性,提升控制精度。泉州智能電批伺服驅動器廠家

伺服驅動器通過抑制諧振功能,降低機械振動噪聲,改善運行平穩性。常州光刻機伺服驅動器品牌

力矩控制模式下,伺服驅動器根據指令信號(通常為模擬量或總線信號)輸出恒定力矩,適用于張力控制、壓力控制等場景,如薄膜卷繞設備。在力矩控制中,驅動器通過電流環直接控制輸出轉矩,響應速度快,可實現毫秒級的力矩調節。為防止過載,驅動器可設置最大力矩限制,當實際力矩超過限制值時自動限幅。在一些特殊應用中,力矩控制與位置控制可結合使用,例如機器人抓取物體時,先通過位置控制使抓手接近物體,再切換至力矩控制實現柔性抓取,避免損壞物體。常州光刻機伺服驅動器品牌

- 石家莊100W伺服電機哪家強 2025-12-24

- 長沙伺服電機非標定制 2025-12-24

- 無錫50W伺服電機推薦廠家 2025-12-24

- 上海IP67伺服電機廠家 2025-12-24

- 佛山1.5KW伺服電機批發商 2025-12-24

- 石家莊并條機伺服電機推薦 2025-12-23

- 上海7.5KW伺服電機廠家 2025-12-23

- 廣州750W伺服電機批發商 2025-12-23

- 蘇州2.5KW伺服電機價格 2025-12-23

- 常州750W伺服電機銷售電話 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 河南雙級反滲透實驗室超純水機ODM工廠 2025-12-24

- 浙江別墅電梯費用 2025-12-24