長沙激光切割伺服驅動器廠家

伺服驅動器的能效提升對工業節能具有重要意義。在輕載工況下,自動磁通弱磁控制技術可降低電機勵磁電流,減少鐵損;而休眠模式能在設備閑置時切斷部分電路供電,只保留通訊喚醒功能。采用高頻化開關技術(如 20kHz 以上)可減小濾波器體積,同時降低電機運行噪聲;軟開關技術的應用則能減少功率器件的開關損耗,使驅動器效率在額定負載下達到 95% 以上。對于多軸系統,能量回饋單元可將電機制動產生的再生電能反饋至電網,避免傳統制動電阻的能量浪費,特別適用于電梯、起重等頻繁啟停的場景。伺服驅動器通過抑制諧振功能,降低機械振動噪聲,改善運行平穩性。長沙激光切割伺服驅動器廠家

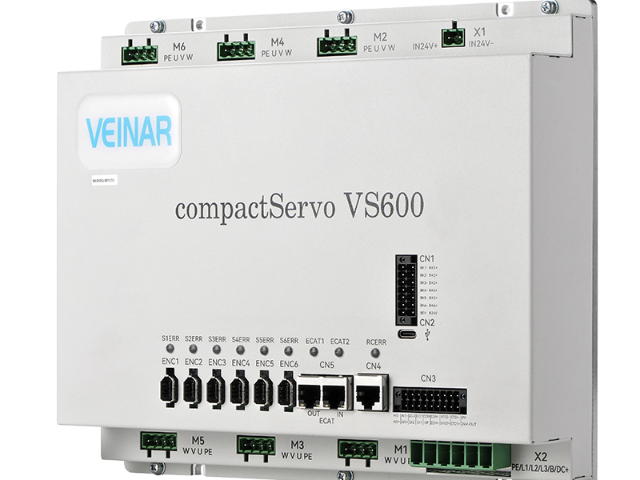

伺服驅動器的模塊化設計為系統擴展提供了靈活性。功率模塊與控制模塊的分離設計,使同一控制單元可適配不同功率等級的功率模塊,降低備件庫存成本;可選配的通訊模塊支持現場總線的靈活切換,無需更換驅動器主體即可適應不同網絡環境。部分驅動器采用分布式架構,將控制單元與功率單元分離安裝,控制單元就近連接控制器減少信號延遲,功率單元靠近電機縮短動力線長度,降低電磁干擾。模塊化設計還便于后期升級,通過更換控制模塊即可支持新的控制算法或通訊協議,延長設備生命周期。泉州SCARA機器人伺服驅動器伺服驅動器集成運動控制指令,減少上位機負擔,簡化系統架構設計。

伺服驅動器的抗干擾設計貫穿硬件與軟件層面。硬件上,控制電路與功率電路采用光電隔離(隔離電壓≥2500V),輸入側配置 EMI 濾波器抑制傳導干擾,輸出側采用屏蔽電纜減少輻射干擾。軟件方面,編碼器信號通過數字鎖相環(DPLL)處理,消除脈沖抖動,位置反饋精度提升至 ±1 脈沖;通訊線路采用差分傳輸與終端匹配,降低信號反射,確保 100 米距離內的可靠通訊。接地系統采用單獨接地網,接地電阻≤4Ω,避免與動力設備共用接地產生地電位差,在強電磁環境(如焊接車間)中需額外加裝磁環濾波器。

伺服驅動器在新能源領域的應用呈現快速增長態勢。在光伏組件生產設備中,驅動器需配合視覺系統實現硅片切割的微米級定位,其高動態響應能力可提升切割速度至 150m/min 以上;風力發電變槳系統則要求驅動器在 - 40℃~70℃的寬溫環境下穩定運行,具備高抗振動性能(20g 加速度)和冗余設計,確保葉片角度調節的可靠性。電動汽車測試平臺中,伺服驅動器模擬道路阻力加載,通過快速轉矩響應(<1ms)復現各種工況下的負載特性,其能量回饋效率可達 90% 以上,明顯降低測試能耗。伺服驅動器通過前饋控制補償系統滯后,提升動態響應速度,優化運動軌跡精度。

伺服驅動器的轉矩控制模式在張力控制場景中應用非常廣。在薄膜卷繞過程中,驅動器通過實時采集張力傳感器信號,動態調節電機輸出轉矩,保持張力恒定(控制精度可達 ±1%),避免薄膜拉伸或褶皺;金屬拉絲設備則采用轉矩限幅控制,防止線材因過載斷裂。轉矩模式下的電流環帶寬是關鍵指標,高帶寬(>1kHz)可確保轉矩指令的快速響應,配合前饋補償消除卷徑變化帶來的張力波動。部分驅動器還支持張力錐度控制,通過預設卷徑與轉矩的關系曲線,實現收卷過程中的張力漸變,適應不同材料特性需求。伺服驅動器具備故障自診斷功能,通過指示燈或代碼提示簡化排查流程。無錫印刷機伺服驅動器

伺服驅動器采用先進算法,減少電機運行誤差,提高設備控制精度。長沙激光切割伺服驅動器廠家

伺服驅動器的控制算法迭代推動著伺服系統性能的躍升。傳統 PID 控制雖結構簡單,但在參數整定和動態適應性上存在局限,現代驅動器多采用 PID 與前饋控制結合的方案,通過引入速度前饋和加速度前饋,補償系統慣性帶來的滯后,提升動態跟蹤精度。針對多軸聯動場景,基于模型預測控制(MPC)的算法可實現軸間動態協調,減少軌跡規劃中的跟隨誤差。在低速運行時,陷波濾波器的應用能有效抑制機械共振,而摩擦補償算法則可消除靜摩擦導致的 “爬行” 現象,使電機在 0.1rpm 以下仍能平穩運行。長沙激光切割伺服驅動器廠家

- 石家莊100W伺服電機哪家強 2025-12-24

- 無錫50W伺服電機推薦廠家 2025-12-24

- 佛山1.5KW伺服電機批發商 2025-12-24

- 石家莊并條機伺服電機推薦 2025-12-23

- 上海7.5KW伺服電機廠家 2025-12-23

- 廣州750W伺服電機批發商 2025-12-23

- 蘇州2.5KW伺服電機價格 2025-12-23

- 常州750W伺服電機銷售電話 2025-12-23

- 成都50W伺服電機 2025-12-23

- 無錫軋花機伺服電機批發商 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區附近伺服電機設備廠家 2025-12-24