檢測伺服驅動器選型

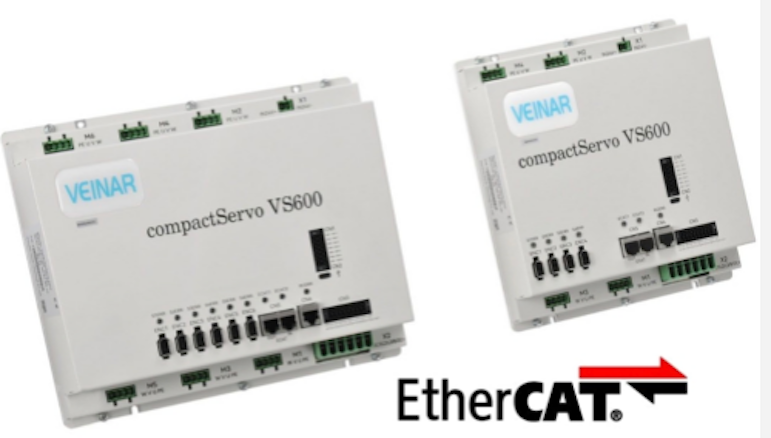

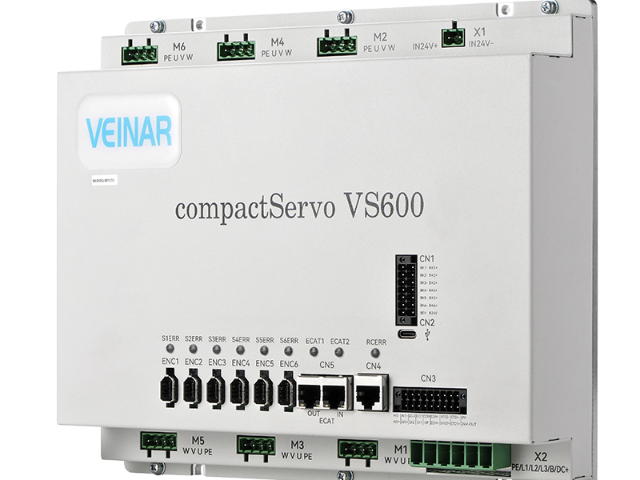

伺服驅動器的模塊化設計趨勢明顯,將功率單元、控制單元、通信單元等單獨模塊化,便于維護與升級。功率單元包含整流橋、逆變橋、濾波電容等,負責電源轉換;控制單元集成 CPU、FPGA 等關鍵芯片,處理控制算法;通信單元則支持多種總線協議,可根據需求更換。模塊化設計不僅降低了生產與維修成本,還提高了產品的通用性,例如同一控制單元可搭配不同功率的功率單元,覆蓋多種應用場景。此外,部分廠商推出可擴展的驅動器平臺,支持功能模塊的即插即用,如擴展 IO 模塊、安全模塊等。伺服驅動器通過總線通信實現多軸協同,滿足復雜運動控制場景的聯動需求。檢測伺服驅動器選型

伺服驅動器的三環控制架構是實現高精度控制的關鍵。電流環作為內環,通過矢量控制將三相電流分解為勵磁分量與轉矩分量,實現對電機輸出轉矩的精確調控,其響應帶寬通常達 kHz 級,可快速抑制電流波動;中間的速度環采用 PID 與觀測器結合的算法,通過實時比較指令速度與編碼器反饋速度,動態調整電流指令,兼顧響應速度與超調量,高級產品還支持負載擾動前饋補償,提升抗干擾能力;外環的位置環則通過脈沖累加或總線指令計算位置偏差,配合電子齒輪、電子凸輪等功能,實現復雜軌跡的精確復現。三環參數的匹配需結合電機慣量、負載特性等因素,現代驅動器多通過自動辨識功能簡化參數整定流程。重慶固晶機伺服驅動器哪家強低溫伺服驅動器采用寬溫設計,可在 - 40℃環境下穩定運行于極地設備。

伺服驅動器的功率等級覆蓋從毫瓦級到兆瓦級,以適配不同功率的伺服電機,包括交流異步伺服電機、永磁同步伺服電機等。對于永磁同步電機,驅動器需實現精確的磁場定向控制(FOC),通過坐標變換將三相電流分解為勵磁分量和轉矩分量,分別單獨控制,從而獲得線性的轉矩輸出特性。而針對異步電機,矢量控制技術是主流方案,通過模擬直流電機的控制方式實現高性能調速。此外,現代伺服驅動器多支持多種反饋接口,如增量式編碼器、絕對式編碼器、旋轉變壓器等,可根據應用場景靈活配置。

伺服驅動器在不同行業的應用需進行針對性適配。在機床領域,要求驅動器具備高剛性控制能力,通過提高位置環增益抑制切削振動,同時支持電子齒輪同步功能,保證主軸與進給軸的精確速比;包裝機械中,驅動器需快速響應頻繁的啟停與加減速指令,配合凸輪曲線規劃實現無沖擊運動;機器人關節驅動則對驅動器的體積和動態響應要求嚴苛,多采用一體化設計,將驅動器與電機集成以減少布線。此外,在防爆環境中應用的驅動器需通過 ATEX 或 IECEx 認證,采用隔爆外殼和本質安全電路設計。經濟型伺服驅動器簡化冗余功能,以高性價比滿足基礎自動化控制需求。

伺服驅動器的技術演進呈現三大趨勢。功率器件向寬禁帶半導體(SiC/GaN)升級,可使開關損耗降低 50%,工作溫度提升至 175℃,推動驅動器體積縮小 40%;控制算法融合人工智能技術,基于強化學習的自適應 PID 可動態適配負載變化,定位精度達納米級;通訊方式向無線化拓展,采用 5G 工業專網或 Wi-Fi 6 實現非接觸式控制,特別適用于旋轉關節或移動設備。此外,模塊化設計使驅動器可靈活組合功率單元與控制單元,支持即插即用,大幅縮短設備升級周期。伺服驅動器具備多種控制模式,適配不同工況,增強設備靈活性。檢測伺服驅動器選型

隨著工業 4.0 發展,伺服驅動器向智能化升級,更好適配智能工廠需求。檢測伺服驅動器選型

伺服驅動器作為伺服系統的關鍵控制單元,負責接收上位控制器的指令信號,并將其轉化為驅動伺服電機的電流或電壓信號,實現高精度的位置、速度和力矩控制。其內部通常集成微處理器、功率驅動模塊、位置反饋處理電路及保護電路,通過實時采樣電機反饋信號(如編碼器、霍爾傳感器數據),與指令信號進行比較運算,再經 PID 調節算法輸出控制量,確保電機動態響應與穩態精度。在工業自動化領域,伺服驅動器的響應帶寬、控制精度和抗干擾能力直接決定了設備的加工質量,例如在數控機床中,其插補控制性能可影響零件的輪廓精度至微米級。檢測伺服驅動器選型

- 石家莊100W伺服電機哪家強 2025-12-24

- 無錫50W伺服電機推薦廠家 2025-12-24

- 佛山1.5KW伺服電機批發商 2025-12-24

- 石家莊并條機伺服電機推薦 2025-12-23

- 上海7.5KW伺服電機廠家 2025-12-23

- 廣州750W伺服電機批發商 2025-12-23

- 蘇州2.5KW伺服電機價格 2025-12-23

- 常州750W伺服電機銷售電話 2025-12-23

- 成都50W伺服電機 2025-12-23

- 無錫軋花機伺服電機批發商 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 浙江別墅電梯費用 2025-12-24

- 天寧區附近伺服電機設備廠家 2025-12-24