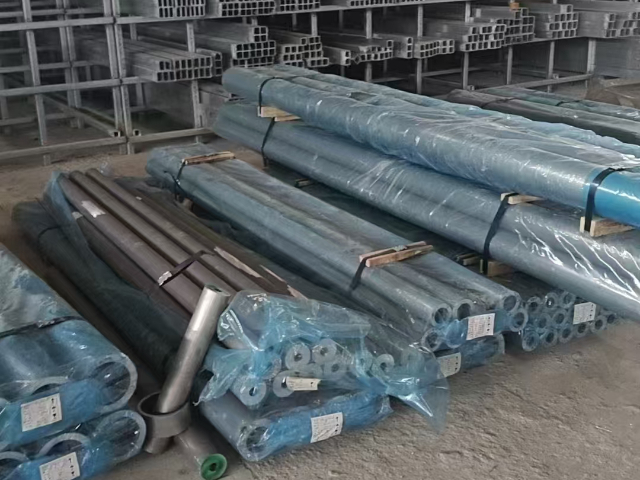

河北鋁管

在醫療器械領域,鋁管的應用雖不如不銹鋼和鈦合金很廣,但在一些特定場景下有其優勢。例如,用于制造醫療床、擔架、輪椅、輸液架等設備的框架,看重其輕便、堅固和耐消毒液腐蝕的特性。在一些非植入性的醫療設備外殼和內部結構件中,也使用鋁管。對于醫用鋁管,其表面清潔度、生物相容性(如符合ISO 10993標準)以及無毒性是基本要求。通常需要進行特殊的表面處理(如高等級陽極氧化)以確保其滿足醫療環境的衛生標準。在某些好的診斷設備如CT機、X光機的移動支架和內部結構中也使用鋁管,以在保證剛性的前提下減輕設備重量。鋁管是一種由鋁合金制成的管狀材料。河北鋁管

鋁管具有良好的塑性和延展性,可以通過多種冷、熱加工方法輕松地進行成型和二次加工。常見的成型工藝包括彎曲、卷邊、擴口、縮徑和旋壓等。利用現代數控彎管機,可以精確地將鋁管彎曲成復雜的三維形狀,以滿足汽車排氣系統、家具框架和健身器材等的設計需求。其優異的可加工性也體現在機械加工方面,鋁管可以進行車、銑、鉆、刨等切削加工,且加工表面光潔度高。此外,鋁管的連接方式非常靈活多樣。除了傳統的螺紋連接、法蘭連接,它還非常適合采用焊接(如TIG/MIG焊)、釬焊、粘接以及機械擠壓連接(如卡壓式連接)等方式。這些特性極大地簡化了產品的制造和組裝過程,提高了生產效率,降低了制造成本。設計師可以利用鋁管的這種易加工性,實現更加復雜、輕巧和美觀的產品結構,推動產品設計的創新。湖北鋁管有多重隨著輕量化和節能技術的發展,鋁管的應用前景將更加廣闊。

鋁管折彎需根據材質選擇合適的工藝參數,純鋁管(1060)折彎半徑可小至 1.5 倍管徑,而硬鋁合金管(2024)需≥3 倍管徑,防止折彎處開裂。數控折彎機采用伺服電機驅動,角度控制精度 ±0.1°,折彎速度 5-10°/s,避免速度過快導致的管壁起皺。對于薄壁鋁管(壁厚<1mm),需采用芯軸支撐,芯軸直徑比管內徑小 0.1-0.2mm,確保折彎處圓度誤差≤5%。折彎后需檢測回彈量(通常 1-3°),通過預補償消除誤差,在汽車排氣管路中,折彎后的鋁管需進行通球試驗(球徑為管徑的 85%),確保無堵塞,同時耐壓測試(0.3MPa,保壓 10 分鐘)無泄漏。

對于可熱處理強化的鋁合金(如6系、2系、7系),熱處理是調整和優化其機械性能的關鍵步驟。主要工藝包括:固溶處理(淬火)——將鋁管加熱到高溫,使合金元素充分溶解到鋁基體中形成過飽和固溶體,然后快速冷卻(水淬)將其固定下來;自然時效或人工時效(沉淀強化)——將淬火后的鋁管在室溫或某一特定溫度下保持一段時間,使過飽和固溶體析出細小的、彌散分布的強化相,從而顯著提高材料的強度和硬度。熱處理制度(溫度、時間、冷卻速度)需要根據具體的號和目標性能進行精確控制。此外,對于因冷加工(如拉拔、彎曲)而硬化的鋁管,為了恢復其塑性以便進一步加工,會采用退火處理,即加熱到再結晶溫度以上保溫后緩慢冷卻,使材料軟化。熱處理是鋁管生產過程中提升產品附加值、滿足高性能要求的主要環節。鋁焊接管是通過卷板焊接而成。

鋁管的防腐性能主要通過表面處理提升,常見工藝包括陽極氧化、電泳涂裝與粉末噴涂。陽極氧化在硫酸電解液中進行,形成 5-20μm 的多孔氧化膜,封孔處理采用鎳鹽封孔,使膜層吸附能力下降至 5mg/dm2 以下,在海洋性氣候中可使耐鹽霧性能從 24 小時提升至 1000 小時。電泳涂裝適用于建筑鋁管,底漆厚度 15-20μm,色澤均勻度 ΔE≤1.5,具有優異的耐候性,經 QUV 老化測試 1000 小時后,色差變化≤3 級。粉末噴涂則適合戶外用鋁管,涂層厚度 60-80μm,附著力達 0 級(劃格法),抗沖擊性能≥50kg?cm,可耐受 - 40℃至 80℃的冷熱循環,在光伏支架鋁管中應用廣。它也用于制作家具的框架和支撐結構。河北鋁管

鋁管能夠很好地反射光和熱。河北鋁管

航空航天是對鋁管要求較苛刻的領域之一。除了常規的結構管材,還涉及一些特殊應用。例如,飛機上的液壓管路系統需要承受高達數千psi的工作壓力,要求鋁管具有極高的強度和抗疲勞性能,且內壁極其光滑潔凈。燃油管路則需要良好的密封性和耐燃油腐蝕性。飛機座椅的骨架為了在減重的同時滿足苛刻的適航安全標準(如16g動態測試),也大量使用強度高的度鋁管。在航天器上,鋁管用于制造火箭的燃料貯箱支撐結構、衛星的天線支架和主體結構,其輕量化帶來的效益是顛覆性的。這些應用促使了7075、2024以及更先進的鋁鋰合金等超高性能鋁管的研發和生產。河北鋁管

- 南京鋁棒重量 2025-12-24

- 杭州鋁管電話 2025-12-24

- 供應鋁棒電話 2025-12-24

- 5754鋁管銷售市場 2025-12-24

- 鋁管多少錢一噸 2025-12-24

- 上海鋁棒廠家批發價 2025-12-24

- 1060鋁棒銷售市場 2025-12-24

- 四川鋁棒電話 2025-12-24

- 麗水鋁管重量計算方式 2025-12-24

- 嘉興鋁棒推薦廠家 2025-12-24

- 湖州新能源陶瓷廠家 2025-12-24

- 嘉定區回收電解拋光絲 2025-12-24

- 濱湖區好用的不銹鋼天溝水槽生產廠家 2025-12-24

- 赤峰套銑打撈鉆桿比較好 2025-12-24

- 丙烯酸防腐涂料企業 2025-12-24

- 江蘇904不銹鋼鋼絲生產廠家 2025-12-24

- 上海可靠的鈦鑄件哪家好 2025-12-24

- 陜西酒店用品銷售 2025-12-24

- 連云港常規設備外殼加工應用 2025-12-24

- 赤峰刻槽無磁鉆桿 2025-12-24