瀘州真空淬火氮化處理工藝

氮化處理的原理基于固體擴散和化學反應。以氣體氮化為例,在高溫環境下,氨氣(NH?)分解產生氮原子(N)和氫氣(H?),即 2NH? → 3H? + 2[N]。產生的氮原子具有較高的活性,它們會吸附在金屬表面,并向金屬內部擴散。在擴散過程中,氮原子與金屬原子發生化學反應,形成各種氮化物。不同的金屬與氮原子形成的氮化物具有不同的晶體結構和性能特點。例如,鐵與氮形成的氮化物主要有ε - Fe? - ?N、γ' - Fe?N等,這些氮化物具有很高的硬度,能夠明顯提高金屬表面的硬度和耐磨性。同時,氮化物的形成還會引起金屬表面的晶格畸變,產生固溶強化和彌散強化效應,進一步提高金屬表面的性能。氮化處理適用于需要強度高的表面的精密零件加工。瀘州真空淬火氮化處理工藝

氮化處理技術的歷史可追溯至20世紀初,當時科學家們開始探索利用化學熱處理來改善金屬材料的表面性能。早期的研究主要集中在氣體氮化上,通過氨氣分解提供氮源,實現了氮原子向金屬表面的滲入。隨著科技的進步,液體氮化和離子氮化等新型技術相繼問世,進一步豐富了氮化處理的手段。特別是離子氮化技術的出現,以其高效、節能、環保等優勢,迅速成為氮化處理領域的研究熱點。近年來,隨著材料科學和表面工程技術的不斷發展,氮化處理技術也在不斷創新和完善,如復合氮化、梯度氮化等新型工藝的出現,為氮化處理的應用開辟了更廣闊的空間。北京真空離子氮化處理尺寸氮化處理適用于對耐磨、抗蝕、抗疲勞均有要求的零件。

氮化處理過程中可能產生有害氣體和廢液,對環境造成一定影響。因此,需要采取嚴格的環保措施,減少氮化處理對環境的污染。例如,在氣體氮化處理中,可以采用封閉式爐膛和尾氣處理裝置,減少氨氣的泄漏和排放;在液體氮化處理中,可以采用環保型鹽浴成分和廢液回收處理技術,降低廢液對環境的污染。同時,加強員工的安全環保意識培訓,提高環保設施的運行效率和管理水平,也是減少氮化處理環境影響的重要措施。隨著科技的不斷進步和工業的快速發展,氮化處理技術也在不斷創新和完善。未來,氮化處理將更加注重環保、高效、智能化和多功能化的發展方向。例如,開發新型環保型氮化介質和工藝,減少對環境的影響;提高氮化處理的速度和效率,降低生產成本;利用智能化技術實現氮化過程的自動控制和優化;探索氮化處理與其他表面改性技術的復合應用,拓展氮化處理的應用領域和性能提升空間。氮化處理作為金屬表面改性的重要手段,將在未來工業發展中發揮更加重要的作用。

氮化時間過長會導致氮化層過厚,增加脆性;氮化時間過短則無法形成致密的氮化層。因此,需要根據工件材料和所需性能,精確控制氮化溫度和時間,優化氮源濃度和爐膛氣氛,以獲得較佳的氮化效果。氮化處理前的預處理和后處理對氮化效果具有重要影響。預處理包括清洗、除油、除銹等步驟,旨在去除工件表面的污染物和氧化層,提高氮原子的滲入效率。后處理則包括冷卻、清洗、去氫等步驟,旨在消除氮化過程中產生的內應力和氫脆現象,提高工件的穩定性和可靠性。預處理和后處理的完善程度直接影響氮化層的質量和性能,因此需要給予足夠的重視。氮化處理是一種普遍應用于工業制造領域的表面強化工藝。

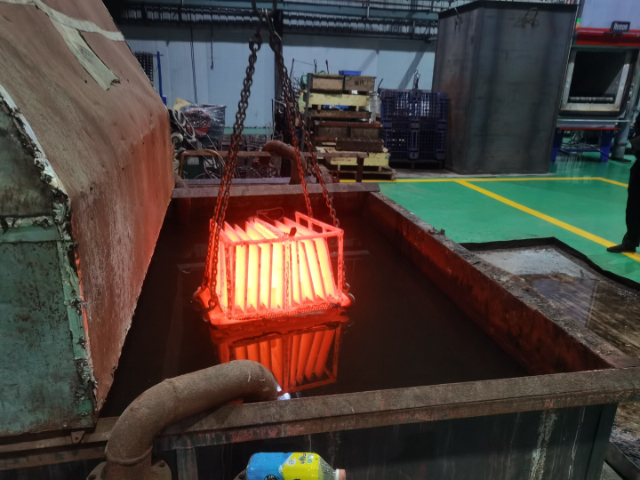

氮化處理能夠明顯提高金屬材料的表面硬度。在氮化過程中,氮原子滲入金屬表面層,與金屬元素形成氮化物,如氮化鐵、氮化鉻等。這些氮化物具有很高的硬度,通常比金屬基體的硬度高出數倍。例如,經過氮化處理的鋼鐵零件表面硬度可以達到HV1000以上,而未處理的鋼鐵零件表面硬度一般在HV200-300之間。硬度的提高使得金屬零件在承受摩擦和磨損時能夠更好地抵抗變形和磨損,從而延長了零件的使用壽命。耐磨性是金屬材料在使用過程中抵抗磨損的能力。氮化處理通過提高金屬表面的硬度,明顯改善了金屬材料的耐磨性。在高負荷、高速摩擦的工作條件下,氮化處理后的金屬零件表面能夠形成一層堅硬的氮化物層,有效減少了磨損量。例如,在汽車發動機的凸輪軸和氣門挺桿等零件上采用氮化處理,可以有效提高這些零件的耐磨性,減少發動機的故障率,提高發動機的可靠性和使用壽命。氮化處理通常作為之后熱處理工序進行。四川氮化熱處理過程

氮化處理過程中工件變形小,適合精密零件。瀘州真空淬火氮化處理工藝

汽車工業是氮化處理技術的重要應用領域之一。在汽車發動機中,許多零部件都面臨著高溫、高壓、高速摩擦和腐蝕等惡劣的工作條件,對材料的性能要求極高。例如,氣門、氣門座、凸輪軸、活塞環等零部件,經過氮化處理后,其表面硬度、耐磨性和耐腐蝕性都得到了明顯提高。氣門和氣門座在頻繁的開閉過程中,承受著巨大的沖擊力和摩擦力,氮化處理能夠減少它們的磨損,保證氣門的密封性能,提高發動機的效率和動力性能。凸輪軸在驅動氣門和燃油噴射泵等部件時,也需要具備良好的耐磨性,氮化處理可以有效延長凸輪軸的使用壽命。活塞環在氣缸內做往復運動,與氣缸壁之間存在摩擦和腐蝕,氮化處理能夠提高活塞環的耐磨性和耐腐蝕性,減少機油的消耗,降低發動機的排放。瀘州真空淬火氮化處理工藝

- 加熱退磁處理技術 2025-12-24

- 貴州零件固溶時效處理廠家 2025-12-24

- 自貢純鐵退磁處理怎么檢測 2025-12-24

- 廣州不銹鋼固溶時效處理在線詢價 2025-12-24

- 廣州中碳鋼退磁熱處理方式 2025-12-24

- 綿陽零件固溶時效處理多少錢 2025-12-24

- 綿陽工件退磁處理方式 2025-12-24

- 蘇州不銹鋼退磁處理工藝 2025-12-24

- 綿陽鐵件真空淬火工藝 2025-12-23

- 杭州磁鋼退磁處理公司排名 2025-12-23

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24

- 山西電動葫蘆工業遙控器報價行情 2025-12-24

- 寵物X光機價格 2025-12-24

- 昆山博壁管管焊機廠家 2025-12-24