-

htpvc板應(yīng)用與特點(diǎn) 上海泰晟供耐熱板

-

工程塑料如何提升銅箔生產(chǎn)質(zhì)量,常見應(yīng)用分享

-

三菱防靜電PVC 靜電防護(hù)非標(biāo)制品

-

供應(yīng)上海市上海塑料定制加工件按需定制報價上海泰晟電子科技供應(yīng)

-

華晟塑料定制加工 銅箔設(shè)備零部件上海泰晟電子科技供應(yīng)

-

碳纖維CFRP 非標(biāo)件 上海泰晟電子科技供應(yīng)

-

電解銅箔工藝流程_上海泰晟電子科技

-

提供上海市工程塑料價格報價上海泰晟電子科技供應(yīng)

-

上海泰晟與您分享塑料在晶圓生產(chǎn)周期中的5大應(yīng)用

-

提供上海市碳纖維清洗耐腐蝕支撐桿廠家上海泰晟電子科技供應(yīng)

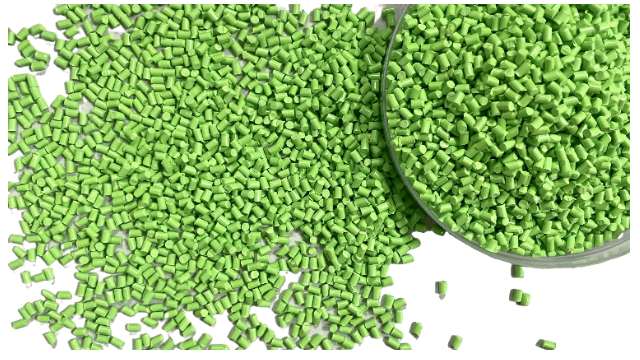

制作色母粒規(guī)范大全

薄壁PC制品(壁厚≤1mm)如手機(jī)保護(hù)殼、電子元件外殼,注射成型時要求熔體具有良好的流動性,才能在短時間內(nèi)快速填充狹小的型腔,色母粒的流動性直接影響成型效率和制品質(zhì)量。因此需選用高流動性PC色母粒,其載體為低粘度PC樹脂(熔體流動速率≥15g/10min),并添加了5%-8%的流動促進(jìn)劑(如脂肪酸酯類),同時色粉經(jīng)過超細(xì)化處理(粒徑≤1μm),減少對熔體流動性的阻礙。加工時,色母粒添加比例為1.5%-2.5%,料筒溫度需比加工厚壁PC制品高5-10℃(280-300℃),注射速度提升至80-100mm/s,保壓壓力控制在50-70MPa。以生產(chǎn)透明藍(lán)色PC手機(jī)殼為例,采用高流動性藍(lán)色母粒后,熔體填充型腔時間縮短至0.5秒以內(nèi),制品無缺料、熔接痕等缺陷,表面光澤度達(dá)90°,透光率保留率達(dá)85%以上,完全滿足薄壁電子制品對外觀和成型效率的要求,同時色母粒的良好流動性未對PC的抗沖擊性能產(chǎn)生明顯影響。PC/ABS 合金制作的童車座椅,兼顧舒適性與強(qiáng)度,能承受兒童體重且不易開裂。制作色母粒規(guī)范大全

PA 色絲注射成型的加工溫度通常在 230-260℃,高溫環(huán)境下色母粒的耐熱穩(wěn)定性至關(guān)重要,直接決定了色絲是否出現(xiàn)色澤偏移。耐熱穩(wěn)定性不佳的色母粒,其內(nèi)部顏料或助劑在高溫下會發(fā)生分解、氧化,導(dǎo)致顏色變淺、變色(如黃色變褐色、藍(lán)色變灰色),嚴(yán)重影響產(chǎn)品質(zhì)量。為保障耐熱穩(wěn)定性,PA 色母粒采用耐高溫顏料(如無機(jī)顏料、偶氮類顏料)與耐熱型分散劑、抗氧劑,經(jīng)特殊處理降低顏料的熱分解溫度,確保在 PA 的加工溫度范圍內(nèi)不發(fā)生化學(xué)變化。同時,色母粒的載體樹脂選用高熔點(diǎn) PA(如 PA66),提升整體耐熱性。在注射成型過程中,若色母粒耐熱性不足,不僅會導(dǎo)致色澤偏移,還可能產(chǎn)生有害氣體,影響生產(chǎn)環(huán)境與產(chǎn)品安全性。因此,生產(chǎn)前需對色母粒進(jìn)行耐熱性測試(如 260℃下保溫 30 分鐘,觀察顏色變化),并根據(jù)測試結(jié)果調(diào)整工藝參數(shù):適當(dāng)降低熔體溫度(如 230-240℃)、縮短停留時間,減少高溫對色母粒的影響。只有選用耐熱穩(wěn)定性優(yōu)異的色母粒,并配合合理工藝,才能制備出色澤準(zhǔn)確、穩(wěn)定的 PA 色絲,滿足汽車、電子、機(jī)械等領(lǐng)域?qū)︻伾恢滦缘膰?yán)格要求。本地色母粒銷售公司錦綸紡絲制成的箱包背帶,需控制拉伸彈性回復(fù)率≥90%,確保長期使用不松弛。

PA材料在注射成型中,色母粒的混合比例是決定制品外觀和性能的關(guān)鍵參數(shù)。混合比例過低會導(dǎo)致顏色偏淺、色澤不均;比例過高則會增加成本,同時過量的色粉可能影響PA的分子鏈結(jié)合,降**品的沖擊強(qiáng)度和拉伸強(qiáng)度。通常PA**色母粒的添加比例為1%-5%,具體需根據(jù)色粉的著色力調(diào)整,如高著色力的炭黑母粒添加1%-2%即可,而有機(jī)彩色母粒可能需要3%-5%。混合時需采用高速混合機(jī),轉(zhuǎn)速控制在300-500r/min,混合時間5-10分鐘,確保色母粒與PA顆粒均勻接觸。以生產(chǎn)灰色PA軸承為例,采用2%的灰色母粒與PA66混合,經(jīng)注射成型后,制品顏色均勻度達(dá)5級,拉伸強(qiáng)度保留率達(dá)98%,沖擊強(qiáng)度保留率達(dá)95%,既滿足了機(jī)械零件的外觀標(biāo)識需求,又保證了其在傳動過程中所需的力學(xué)性能,避免因色母粒添加不當(dāng)導(dǎo)致軸承在使用中出現(xiàn)斷裂或磨損過快問題。

PC(聚碳酸酯)材料以卓*的抗沖擊性、透光性著稱,但耐紫外線性能較弱,長期暴露在陽光下易發(fā)黃、脆化,而功能性色母粒的應(yīng)用恰好彌補(bǔ)了這一短板。功能性色母粒通過添加紫外線吸收劑、抗氧劑等助劑,與 PC 材料的化學(xué)特性形成互補(bǔ):紫外線吸收劑能有效阻隔紫外線對 PC 分子鏈的破壞,延緩老化進(jìn)程;抗沖擊改性劑則進(jìn)一步強(qiáng)化 PC 材料本身的韌性優(yōu)勢。注射成型過程中,需嚴(yán)格控制加工溫度在 260-300℃區(qū)間,確保色母粒與 PC 熔體充分融合,同時避免高溫導(dǎo)致助劑分解。色母粒的分散均勻性直接影響性能協(xié)同效果,優(yōu)*分散體系能使抗紫外線與抗沖擊助劑均勻分布于 PC 色絲中,既保證了色絲在戶外環(huán)境下長期使用不褪色、不脆裂,又保留了 PC 材料原有的高抗沖擊性能,可滿足航空航天、電子設(shè)備外殼、戶外防護(hù)用品等高*場景的嚴(yán)苛要求,實現(xiàn)了性能與外觀的雙重提升。PA紡絲制成漁網(wǎng)時,添加色母粒調(diào)色的同時,需保證色母粒不影響纖維的耐海水腐蝕性。

新能源汽車高壓部件的安全性至關(guān)重要,連接器作為重要組件,需同時滿足絕緣、阻燃與色彩標(biāo)識需求。巴斯夫推出的Ultramid® Advanced N3U42G6材料,搭配UL認(rèn)證色母粒,已成功應(yīng)用于KOSTAL的高壓連接器組件。這類阻燃色母粒不僅能賦予部件鮮艷色彩,更能在150℃高溫環(huán)境下保持1000小時色彩穩(wěn)定,符合高壓場景的安全標(biāo)識要求。其無鹵阻燃特性可降低金屬觸點(diǎn)電腐蝕風(fēng)險,在0.25毫米薄壁條件下仍能達(dá)到UL94 V-0阻燃等級,既保障了電氣安全,又通過色彩長效性提升了維護(hù)便利性,成為汽車電子領(lǐng)域的關(guān)鍵材料。13. 注射工藝參數(shù)的準(zhǔn)確調(diào)控,能*大化 PA 與色母粒的融合效果,提升色絲力學(xué)性能。制作色母粒招商

17. 功能性色母粒的添加比例,需根據(jù) PET 注射制品的厚度與使用場景動態(tài)調(diào)整。制作色母粒規(guī)范大全

功能性色母粒的添加比例并非固定值,需結(jié)合 PET 注射制品的厚度與使用場景進(jìn)行動態(tài)優(yōu)化,以實現(xiàn)性能與成本的平衡。從制品厚度來看:薄壁制品(厚度≤1mm,如薄膜、薄片)對色母粒的分散性要求更高,添加比例可適當(dāng)降低(2%-3%),避免因濃度過高導(dǎo)致團(tuán)聚;厚壁制品(厚度≥3mm,如大型外殼、結(jié)構(gòu)件)需要更高的顏料濃度才能保證色澤均勻,添加比例可提高至 4%-6%,同時需增強(qiáng)分散劑含量,確保顏料均勻滲透。從使用場景來看:戶外場景(如戶外燈具、建筑裝飾)需強(qiáng)化耐候、抗紫外線性能,功能性色母粒(含紫外線吸收劑、抗氧劑)添加比例為 3%-5%;食品接觸場景(如包裝材料、餐具)需使用環(huán)保型色母粒,添加比例控制在 2%-4%,避免助劑過量析出;耐磨場景(如機(jī)械配件、傳動件)需增加耐磨劑含量,添加比例為 5%-7%。動態(tài)調(diào)整過程中,還需結(jié)合注射工藝參數(shù):添加比例提高時,需適當(dāng)提高熔體溫度、增強(qiáng)螺桿剪切力,確保色母粒充分分散;添加比例降低時,需優(yōu)化顏料粒徑與分散劑配方,保證性能達(dá)標(biāo)。通過動態(tài)調(diào)整添加比例,既能滿足不同制品的性能需求,又能避免資源浪費(fèi),降低生產(chǎn)成本,提升產(chǎn)品市場競爭力。制作色母粒規(guī)范大全

浙江恒燁新材料科技有限公司匯集了大量的優(yōu)秀人才,集企業(yè)奇思,創(chuàng)經(jīng)濟(jì)奇跡,一群有夢想有朝氣的團(tuán)隊不斷在前進(jìn)的道路上開創(chuàng)新天地,繪畫新藍(lán)圖,在浙江省等地區(qū)的化工中始終保持良好的信譽(yù),信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業(yè)的方向,質(zhì)量是企業(yè)的生命,在公司有效方針的領(lǐng)導(dǎo)下,全體上下,團(tuán)結(jié)一致,共同進(jìn)退,**協(xié)力把各方面工作做得更好,努力開創(chuàng)工作的新局面,公司的新高度,未來浙江恒燁新材料科技供應(yīng)和您一起奔向更美好的未來,即使現(xiàn)在有一點(diǎn)小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結(jié)經(jīng)驗,才能繼續(xù)上路,讓我們一起點(diǎn)燃新的希望,放飛新的夢想!

- 浙江功能性色母粒客服電話 2025-12-23

- 浙江PA色母粒產(chǎn)品介紹 2025-12-23

- 上海PA色母售后服務(wù) 2025-12-23

- 江蘇抗紫外色母粒供應(yīng)商 2025-12-22

- 質(zhì)量色母粒生產(chǎn)廠家 2025-12-22

- 江蘇ABS色母粒常見問題 2025-12-22

- 江蘇高級吹塑色母客服電話 2025-12-22

- 高穩(wěn)定色母工程測量 2025-12-22

- 上海塑料色母售后服務(wù) 2025-12-22

- 高穩(wěn)定色母粒批發(fā)廠家 2025-12-22

- 應(yīng)用UV膠供應(yīng)商 2025-12-22

- 湖州CMS-240碳分子篩吸附材料怎么賣 2025-12-22

- 江蘇燃油助燃劑汽車用品延壽 2025-12-22

- 金山區(qū)本地膠粘劑生產(chǎn)廠家 2025-12-22

- 重慶PCB硫酸銅配方 2025-12-22

- 甘肅四氟設(shè)備加工 2025-12-22

- 南京進(jìn)口ABS塑料顆粒推薦貨源 2025-12-22

- 邯鄲本地雙苯并十八冠醚六一般多少錢 2025-12-22

- 廣州高溫防潮絕緣涂層價格 2025-12-22

- 合肥通用環(huán)保切削液類型 2025-12-22