陽江鈦靶塊貨源廠家

鈦靶塊作為物相沉積(PVD)技術的耗材,其未來發展首先植根于原料提純技術的迭代升級。當前鈦靶純度要求已達99.995%以上,而半導體1β納米制程等前沿領域正推動純度向99.999%(5N)突破。寧夏東方鉭業研發的“電子束精煉-固相電解”聯用工藝,已實現海綿鈦純度從99.95%到99.999%的跨越,為應用奠定基礎。未來五年,原料提純將聚焦低雜質控制,通過分子蒸餾、離子束提純等新技術,將氧、氮等有害雜質含量降至20ppm以下。同時,鈦礦資源高效利用成為關鍵,鹽湖提鈦、低品位鈦礦富集等技術的突破,將緩解海綿鈦原料供應壓力。此外,廢靶回收體系將逐步完善,Umicore已實現6N級鈦的閉環回收,成本較原生料低35%,未來該技術將普及,推動行業形成“原料-生產-回收”的綠色循環鏈,預計2030年回收鈦在原料中的占比將達30%以上。建筑玻璃功能性鍍膜原料,賦予玻璃防曬、耐磨特性,兼顧裝飾與實用。陽江鈦靶塊貨源廠家

20 世紀 60-70 年代是鈦靶塊行業的技術奠基階段,標志是制備技術的突破性進展與應用范圍的初步拓展。磁控濺射技術的發明與推廣成為關鍵轉折點,該技術相比傳統真空蒸發工藝,提升了薄膜沉積的均勻性和附著力,推動鈦靶塊的性能要求向更高標準邁進。這一時期,真空熔煉、熱軋成型等工藝逐步應用于鈦靶塊生產,使得靶材純度提升至 99.9%(3N)以上,致密度和晶粒均勻性得到改善。隨著電子信息產業的起步,鈦靶塊開始從航空航天領域向電子元器件制造延伸,用于半導體器件的金屬化層和裝飾性薄膜制備。同時,醫療領域也發現了鈦靶塊的應用價值,利用其生物相容性優勢,開發植入器械的表面鍍膜產品。在產業格局上,美國、日本等發達國家率先建立起小規模生產線,形成了從鈦原料提純到靶塊加工的初步產業鏈。這一階段的發展特點是技術探索與市場培育并行,雖然生產規模有限,但為后續行業成熟奠定了關鍵的工藝和應用基礎。延安TA2鈦靶塊的趨勢助力 3D NAND 存儲器 TiN/W 疊層制備,滿足芯片高集成度需求。

21 世紀初的十年,鈦靶塊行業在新興領域需求驅動下實現技術革新與應用拓展的雙重突破。隨著信息技術的普及和新能源產業的興起,半導體制程向深亞微米級別推進,顯示技術從 LCD 向 OLED 轉型,對鈦靶塊的性能提出了更為嚴苛的要求,純度標準提升至 99.999%(5N),晶粒尺寸均勻性和表面平整度成為競爭指標。制備技術方面,電子束冷床爐提純技術的應用進一步降低了雜質含量,粉末冶金與熱等靜壓復合工藝實現了大尺寸、高致密度靶塊的穩定生產;智能化檢測技術的引入則建立了全流程質量控制體系,確保產品性能一致性。應用領域上,鈦靶塊在智能手機、平板電腦等消費電子產品中獲得廣泛應用,同時在新能源汽車電池、光伏電池等新興領域開辟了新的市場空間。我國在這一時期加大了對鈦靶材的研發投入,產學研協同創新機制逐步建立,部分企業在成熟制程用鈦靶塊領域取得技術突破,開始打破國際壟斷。這一階段的特征是技術迭代速度加快,新興應用成為市場增長的引擎,國產化替代進程正式啟動。

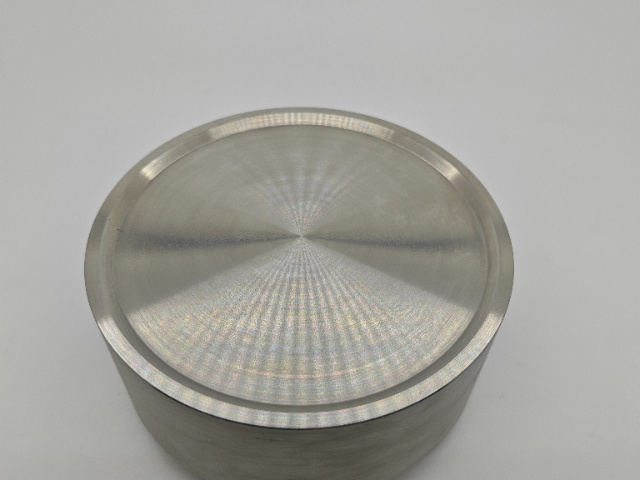

從材料屬性來看,鈦靶塊繼承了金屬鈦的優勢,同時因加工工藝的優化呈現出更適配鍍膜需求的特性:其一,高純度是其指標,工業級應用中鈦靶塊純度通常需達到 99.9%(3N)以上,而半導體、光學等領域則要求 99.99%(4N)甚至 99.999%(5N)級別,雜質含量的嚴格控制直接決定了沉積膜層的電學、光學及力學性能穩定性;其二,致密的微觀結構是關鍵,通過熱壓、鍛造、軋制等工藝處理,鈦靶塊內部晶粒均勻細化,孔隙率極低(通常低于 0.5%),可避免濺射過程中因氣孔導致的膜層缺陷(如、顆粒);其三,的尺寸與表面精度,不同鍍膜設備對靶塊的直徑、厚度、平面度及表面粗糙度有嚴格要求,例如半導體濺射設備用鈦靶塊平面度需控制在 0.1mm/m 以內,表面粗糙度 Ra≤0.8μm,以確保粒子轟擊均勻性與膜層厚度一致性。在現代工業體系中,鈦靶塊并非單一形態的材料,而是根據應用場景差異衍生出多種類型,如按純度可分為工業純鈦靶、超高純鈦靶;按結構可分為實心鈦靶、拼接鈦靶、旋轉鈦靶;按用途可分為半導體用鈦靶、裝飾鍍膜用鈦靶、工具鍍膜用鈦靶等,不同類型的鈦靶塊在成分設計、加工工藝與性能指標上形成了清晰的差異化體系,共同支撐起多領域的鍍膜需求。氫能儲運設備涂層,鈦基材料保障設備抗氫脆與耐腐蝕能力。

盡管鈦靶塊行業發展勢頭良好,但仍面臨諸多挑戰與制約因素,成為影響行業高質量發展的關鍵瓶頸。技術層面,鈦靶材的技術仍被國際巨頭壟斷,國內企業在 5N5 級以上超高純鈦提純、大尺寸靶材晶粒均勻性控制等方面仍存在差距;設備方面,部分加工和檢測設備依賴進口,制約了技術升級速度。原料供應方面,高純鈦原料的穩定性供應仍面臨風險,部分原料依賴從日本、俄羅斯進口,受國際經濟環境影響較大。市場方面,國際競爭日趨激烈,貿易保護主義抬頭可能影響全球供應鏈穩定;同時,下游產業技術迭代速度快,對靶材企業的研發響應能力提出更高要求。成本方面,高純鈦靶材生產流程復雜、能耗較高,原材料價格波動直接影響企業盈利能力。這些挑戰要求行業企業加大研發投入、優化供應鏈管理、提升成本控制能力,通過技術創新和產業協同突破發展瓶頸。采用真空自耗電弧熔煉工藝,有效去除雜質,保障材料致密度與純度。陽江鈦靶塊貨源廠家

沉積鈦氮化物絕緣層,隔離顯示面板電路層,防止短路漏電,提升可靠性。陽江鈦靶塊貨源廠家

鈦靶塊行業的健康發展依賴于產業鏈各環節的協同合作與資源整合,形成了從上游原料到下游應用的完整產業生態。上游環節,高純海綿鈦的生產是關鍵基礎,國內企業在海綿鈦提純技術上的突破,有效降低了對進口原料的依賴;設備制造業的發展則為鈦靶塊生產提供了先進的熔煉、加工、檢測設備支持。中游環節,靶材制造企業通過技術創新提升產品質量,形成了 “提純 - 成型 - 加工 - 綁定 - 檢測” 的全流程生產能力,頭部企業通過規模化生產降低成本,提升市場競爭力。下游環節,半導體、顯示面板等應用企業與靶材供應商建立長期合作關系,通過聯合研發、定制化生產等方式,實現供需匹配。近年來,產業鏈整合趨勢明顯,頭部企業通過向上游延伸布局原料生產、向下游拓展,提升產業鏈掌控力;同時,產學研協同創新機制不斷完善,科研機構與企業合作攻克技術難題,加速科技成果轉化。產業鏈的協同發展與整合,提升了行業整體競爭力和抗風險能力,為行業持續發展提供了堅實保障。陽江鈦靶塊貨源廠家

寶雞中巖鈦業有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在陜西省等地區的冶金礦產中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來寶雞中巖鈦業供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 衢州鈦標準件的趨勢 2025-12-23

- 寧夏TA2鈦鍛件生產廠家 2025-12-23

- 金昌鈦陽極的價格 2025-12-23

- 徐州鈦管件生產廠家 2025-12-23

- 上海誠信的鈦絲有哪些 2025-12-23

- 鎮江鈦鍛件 2025-12-23

- 清遠TA2鈦管件生產廠家 2025-12-23

- 韶關鈦靶塊貨源廠家 2025-12-23

- 撫州TC4鈦板的市場 2025-12-23

- 口碑好的鈦管件哪里有賣 2025-12-23

- 湖南無反光展柜玻璃供應商 2025-12-23

- 成都小型數顯指示表供應廠家 2025-12-23

- 甘肅冶煉酒店用品銷售 2025-12-23

- 宜興質量設備外殼加工廠家直銷 2025-12-23

- 常州激光墊片陶瓷收費 2025-12-23

- 宜興實用精密鋼管渠道 2025-12-23

- 山東防松螺栓 2025-12-23

- 綠色酒店用品銷售共同合作 2025-12-23

- 宜興好用的激光切割圖片 2025-12-23

- 臨海銅酸洗材料 2025-12-23