泉州TC4鈦靶塊廠家

大尺寸鈦靶塊的成型工藝創新隨著顯示面板、光伏玻璃等行業的發展,對大尺寸鈦靶塊(單塊尺寸超過1500mm×1000mm×20mm)的需求日益增長,傳統成型工藝因存在成型難度大、內部應力集中等問題,難以制備出合格的大尺寸產品。大尺寸鈦靶塊成型工藝創新采用“拼焊+整體鍛壓”的復合成型技術,成功突破了尺寸限制。首先,選用多塊小尺寸鈦錠作為坯料,采用真空電子束焊接技術進行拼焊,焊接過程中采用窄間隙焊接工藝,焊縫寬度控制在3-5mm,同時通過焊縫背面保護和焊后真空退火處理(800℃保溫2h),消除焊接應力,使焊縫的強度達到基體強度的95%以上。拼焊后的坯料進入整體鍛壓階段,創新采用大型水壓機進行多向鍛壓,鍛壓過程中采用“先寬展后延伸”的工藝路線,寬展階段的壓下量控制在30%-40%,延伸階段的壓下量控制在20%-30%,并通過計算機模擬鍛壓過程中的應力分布,優化鍛壓參數,避免出現局部應力集中。鍛壓后的坯料再經過數控銑削加工,保證靶塊的平面度誤差控制在0.1mm/m以內。seawater 設備,如換熱器、冷凝器鍍膜,具備優異耐海水腐蝕性能。泉州TC4鈦靶塊廠家

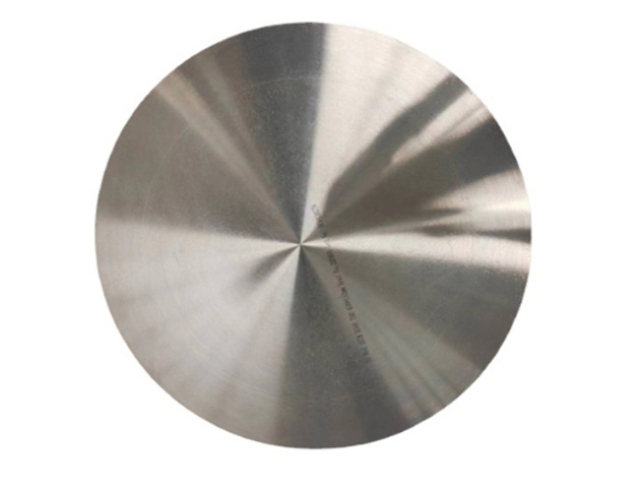

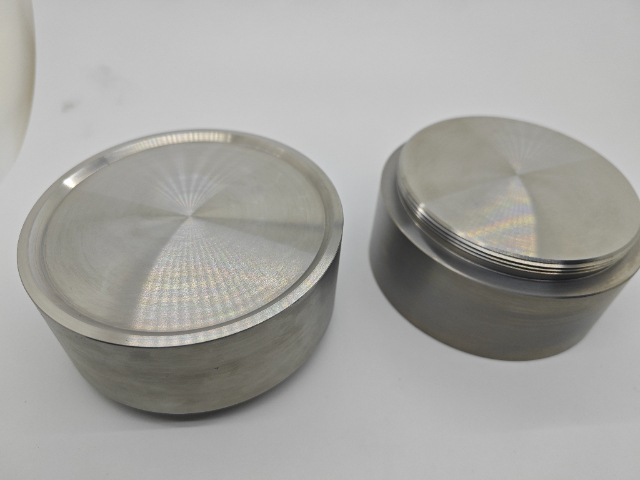

致密度與晶粒結構是鈦靶塊另外兩個關鍵的性能指標,它們直接關聯到鈦靶塊的濺射穩定性、使用壽命以及沉積薄膜的均勻性。致密度指的是鈦靶塊的實際密度與鈦的理論密度(4.51g/cm3)的比值,通常以百分比表示。高致密度的鈦靶塊內部孔隙少,結構均勻,在濺射過程中能夠保證濺射速率的穩定,避免因孔隙導致的濺射速率波動,同時還能減少靶材的“飛濺”現象。靶材飛濺是指在濺射過程中,靶材表面的顆粒因內部孔隙或結構缺陷而脫落,進入薄膜中形成雜質點,影響薄膜質量。一般來說,工業純鈦靶塊的致密度需達到95%以上,而高純鈦靶塊及用于領域的鈦靶塊,致密度需達到98%以上,部分產品甚至可達99.5%以上。晶粒結構對鈦靶塊性能的影響主要體現在晶粒尺寸與晶粒取向兩個方面。晶粒尺寸均勻且細小的鈦靶塊,其濺射表面更為均勻,能夠沉積出厚度均勻性更好的薄膜。泉州TC4鈦靶塊廠家輕質特性適配航天需求,降低部件重量,同時保障結構強度與耐腐蝕性。

鈦靶塊行業的持續發展離不開政策支持與市場需求的雙重驅動,兩者形成的協同效應成為行業增長的動力。政策層面,全球主要經濟體均將新材料產業列為戰略重點,我國通過 “十四五” 新材料產業規劃、集成電路產業投資基金等政策工具,從研發補貼、稅收優惠、產能布局等方面給予支持,推動產學研協同創新,加速國產替代進程。國際上,美國、日本等國家也通過產業政策引導靶材產業發展,保障制造業供應鏈安全。市場層面,下游產業的快速擴張直接拉動鈦靶塊需求,2024 年中國半導體芯片用鈦靶市場規模達到 14.7 億元,同比增長 12.3%,預計 2025 年將增至 16.5 億元;顯示面板、新能源等產業的產能擴張也為市場提供了持續需求。政策與市場的雙重驅動,既為行業發展提供了良好的政策環境和資金支持,又通過市場需求倒逼技術創新和產能升級,形成了 “政策引導、市場主導、技術支撐” 的良性發展循環,推動鈦靶塊行業持續向前發展。

鈦靶塊的輕量化結構設計創新傳統鈦靶塊多采用實心結構,重量較大,不僅增加了濺射設備的負載,還提高了運輸和安裝成本。輕量化結構設計創新通過“空心夾層+加強筋”的結構優化,在保證靶塊力學性能的前提下,實現了重量的大幅降低。創新設計的鈦靶塊采用空心夾層結構,夾層厚度根據靶塊的尺寸和受力情況設計為5-10mm,同時在夾層內部設置呈網格狀分布的加強筋,加強筋的截面尺寸為10mm×10mm,間距為200-300mm。為保證空心結構的成型質量,采用消失模鑄造技術制備靶坯,將泡沫塑料制成的型芯放入砂型中,然后澆注熔融的鈦液,鈦液冷卻凝固后去除型芯,形成空心夾層結構。隨后對靶坯進行熱處理(900℃保溫1h后空冷),以消除鑄造應力,提高結構強度。經輕量化設計后的鈦靶塊,重量較傳統實心靶塊降低40%-50%,而抗彎強度仍保持在500MPa以上,滿足濺射設備的使用要求。輕量化靶塊的應用,使濺射設備的負載降低30%以上,設備的能耗降低15%-20%;同時,運輸成本降低40%,安裝效率提升50%,已在大型鍍膜生產線中得到推廣。比熱容 0.523J/(g?K),吸熱升溫特性溫和,利于濺射過程熱管理。

智能化與數字化轉型將重塑鈦靶塊行業的生產與服務模式。生產端,數字孿生技術將實現鈦靶制造全流程虛擬仿真,中科院沈陽科學儀器研發的MCVD軟件已能模擬濺射粒子分布,減少試錯成本60%,未來將構建涵蓋原料提純、熔煉、鍛造、濺射全環節的數字孿生系統,工藝研發周期縮短70%。設備智能化方面,熔煉爐、軋制機等關鍵設備將配備智能傳感器和AI控制系統,實現工藝參數實時優化,產品合格率從當前的85%提升至95%以上。服務端,將形成“制造+服務”的新業態,企業為客戶提供定制化鍍膜解決方案,包括靶材設計、工藝參數優化、鍍膜效果檢測等一體化服務。遠程運維服務興起,通過設備聯網實現靶材生產設備的遠程監控和故障診斷,停機時間減少40%。大數據應用將深入行業各環節,通過分析全球鈦礦資源價格、下業需求數據,實現原料采購和產能規劃的預測,降低庫存成本30%以上。預計2028年,行業智能化生產線普及率將達60%,數字化服務收入占比超20%。機械部件耐磨涂層原料,提升設備關鍵部件耐磨損性能,降低維護頻率。隴南TA11鈦靶塊源頭廠家

生物檢測芯片涂層原料,提升芯片生物兼容性,保障檢測結果準確性。泉州TC4鈦靶塊廠家

航空航天與領域將推動鈦靶塊向極端性能方向發展。航空發動機葉片的熱障涂層對鈦靶提出了極高的耐高溫要求,鈦鎳鋯合金靶材制備的涂層耐受溫度達1200℃,使葉片服役壽命延長3倍以上,未來針對新一代高超音速發動機,將研發鈦-鈮-鎢多元復合靶材,實現1500℃以上高溫耐受。航天器的防輻射涂層依賴高純度鈦靶濺射的鈦膜,可有效屏蔽空間粒子輻射,未來隨著深空探測任務增加,將開發兼具防輻射和導熱功能的復合靶材,適配極端溫差環境。領域,鈦靶鍍膜的裝甲材料硬度提升50%,且重量減輕20%,提升裝備機動性;隱身涂層用鈦基靶材可降低雷達反射截面30%,未來將向寬頻段隱身方向發展,適配多波段探測環境。衛星通信的高精度天線反射面,采用鈦靶濺射的金屬化涂層,表面粗糙度≤0.1μm,保障信號傳輸效率,隨著低軌衛星星座建設加速,該領域鈦靶需求將持續增長。預計2030年,航空航天與領域鈦靶市場規模將達35億美元,年均增長率保持10%以上。泉州TC4鈦靶塊廠家

寶雞中巖鈦業有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在陜西省等地區的冶金礦產行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**寶雞中巖鈦業供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 寧夏TA2鈦鍛件生產廠家 2025-12-23

- 金昌鈦陽極的價格 2025-12-23

- 徐州鈦管件生產廠家 2025-12-23

- 上海誠信的鈦絲有哪些 2025-12-23

- 鎮江鈦鍛件 2025-12-23

- 清遠TA2鈦管件生產廠家 2025-12-23

- 撫州TC4鈦板的市場 2025-12-23

- 口碑好的鈦管件哪里有賣 2025-12-23

- 蘭州TA11鈦法蘭源頭供貨商 2025-12-23

- 汕尾TA2鈦標準件廠家直銷 2025-12-23

- 成都小型數顯指示表供應廠家 2025-12-23

- 宜興質量設備外殼加工廠家直銷 2025-12-23

- 常州激光墊片陶瓷收費 2025-12-23

- 宜興實用精密鋼管渠道 2025-12-23

- 山東防松螺栓 2025-12-23

- 綠色酒店用品銷售共同合作 2025-12-23

- 宜興好用的激光切割圖片 2025-12-23

- 智能定位螺栓分類 2025-12-23

- 新吳區好用不銹鋼拉絲板 2025-12-23

- 南京扁校直絲 2025-12-23