DS-5240-2熱交換器原廠

熱交換器中冷熱流體的流動布置分為順流、逆流、錯流和折流四種,不同方式對傳熱效率和溫差分布影響明顯。順流布置中,冷熱流體同向流動,進出口溫差小,Δt_m 低,傳熱效率差,但壁面溫度分布均勻,適用于低溫差、需保護壁面的場景。逆流布置中,流體逆向流動,Δt_m 大,傳熱效率非常高,相同熱負荷下可減小換熱面積,是常用的布置方式,但壁面兩端溫差大,需考慮材料耐溫性。錯流和折流(如殼管式中的折流板)結合了順流和逆流的優勢,既能提升 Δt_m,又能通過改變流向增強湍流,減少死區,適用于大流量、高粘度流體的換熱。板殼式熱交換器結合板式與管殼式優勢,兼具高效與耐壓。DS-5240-2熱交換器原廠

數字化技術正重塑熱交換器的研發流程,計算流體力學(CFD)與機器學習(ML)的結合實現了高精度性能預測。CFD 模擬中,采用 LES 湍流模型(大渦模擬)可捕捉微尺度流場細節,如殼管式換熱器中折流板缺口處的渦流強度分布,計算精度較傳統 RANS 模型提升 40%;基于模擬數據訓練的 ML 模型(如隨機森林、神經網絡),能在 1 秒內完成傳統 CFD 需 24 小時的傳熱系數預測,且誤差≤5%。在某核電蒸汽發生器設計中,通過數字孿生技術對 1000 種流道結構進行迭代優化,方案的換熱面積減少 15%,而抗振動性能提升 20%。數字化工具還能實現全生命周期性能追蹤,結合運行數據修正模型,使預測壽命與實際偏差控制在 10% 以內。G-FTCB-41-25-W熱交換器熱交換器在空調系統中實現制冷制熱,營造舒適室內環境。

微通道熱交換器是近年來發展的新型高效設備,其流道尺寸為 10-1000μm,通過精密加工(如擠壓、光刻)制成,關鍵優勢是比表面積大、傳熱效率高、體積小。例如,空調用微通道冷凝器體積只為傳統管翅式的 1/4,重量減輕 50%,傳熱系數提升 40% 以上。其工作原理是:流體在微通道內流動時,邊界層薄、湍流強度高,大幅降低熱阻;同時,多通道并行設計可實現均勻布流,避免局部過熱。微通道熱交換器適用于電子冷卻(如 CPU、新能源汽車電池冷卻)、航空航天(輕量化需求)、制冷空調等領域,但存在易堵塞、加工難度大、耐壓性低(通常≤1MPa)的局限性。

相變熱交換器利用流體相變(沸騰或冷凝)強化傳熱,其傳熱系數是單相換熱的 5-10 倍。冷凝式換熱器中,蒸汽在壁面凝結釋放潛熱,膜狀冷凝因液膜熱阻大,傳熱系數約 5000-15000W/(m2?K),而滴狀冷凝可提升至 20000-100000W/(m2?K),但需通過表面處理實現。沸騰式換熱器則利用核態沸騰產生的氣泡擾動強化換熱,適用于蒸發器、廢熱鍋爐等設備。在 LNG 汽化器中,甲烷從液態變為氣態時吸收大量熱量,采用翅片管結構可實現每小時汽化 100 噸 LNG 的處理能力。熱交換器采用智能監測系統,實時反饋運行狀態與故障預警。

化工生產中,熱交換器用于實現物料的加熱、冷卻、冷凝、蒸發等工藝過程,直接影響產品質量和生產效率。在合成氨裝置中,換熱器用于原料氣的預熱、反應產物的冷卻;在精餾塔系統中,再沸器通過蒸汽加熱使塔底液體汽化,冷凝器則將塔頂蒸汽冷凝為回流液。化工介質多具有腐蝕性、易燃易爆特性,因此熱交換器需采用耐腐蝕材料如鈦材、哈氏合金,并設置防爆、防泄漏結構。理邦工業針對化工工況的復雜性,提供定制化的熱交換解決方案,確保設備安全穩定運行。微通道熱交換器以微小流道提升換熱效率,應用于電子散熱領域。DS-240-115A熱交換器品牌

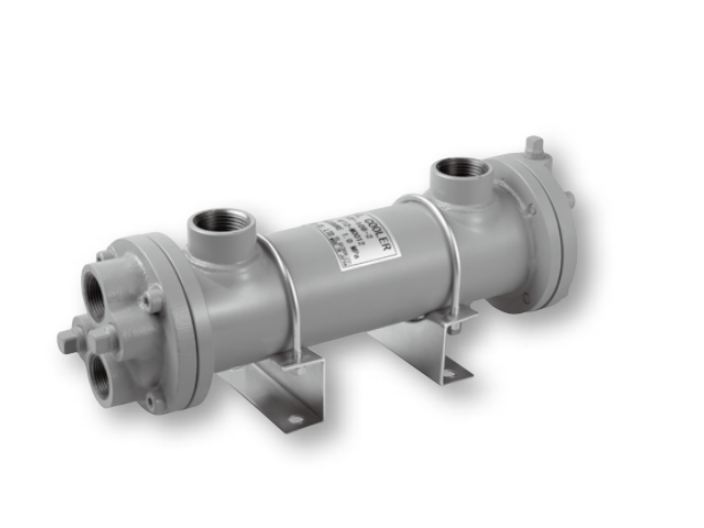

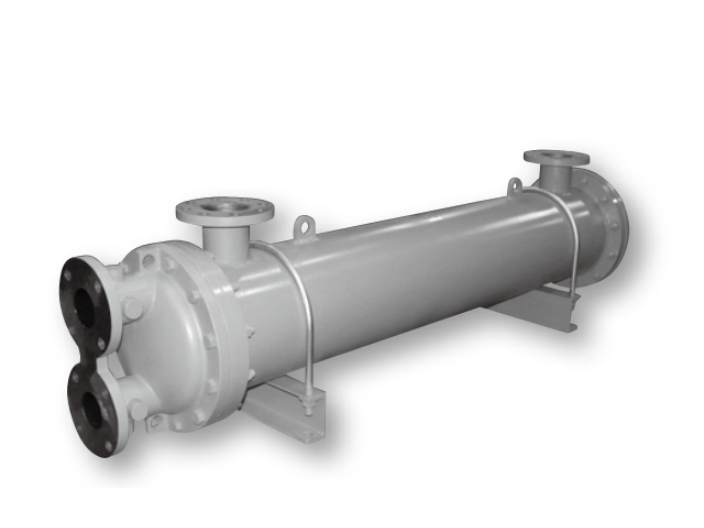

管殼式熱交換器憑借堅固結構,能承受高溫高壓,廣泛應用于化工領域。DS-5240-2熱交換器原廠

熱交換器的模塊化設計與擴展應用:模塊化熱交換器由標準單元組合而成,可通過增減模塊適應不同熱負荷,單模塊換熱面積通常 10-50m2,組裝后總容量可達 1000m2 以上。其優勢在于:工廠預制率高(80% 以上)、現場安裝周期短(比整體式縮短 50%)、便于后期擴容。在集中供暖項目中,模塊化板式換熱器可根據建筑入住率分階段投運,初期投資降低 30%。某工業園區采用 12 個模塊組成的換熱站,實現 50 萬㎡建筑的供暖需求,且能靈活調節各區域熱量分配。DS-5240-2熱交換器原廠

- 進口P-ISH-20 2025-12-23

- 日本BDV(BCV)-10-W過濾器原裝 2025-12-23

- 日本大生濾芯廠家 2025-12-23

- 進口UH-10A-WH過濾器生產廠家 2025-12-23

- G-FCDB-350A-C熱交換器原裝 2025-12-23

- 進口FP-400Z-1318-3C過濾器價格 2025-12-23

- DS-120-F-1熱交換器 2025-12-23

- 進口P-COS-L-04 2025-12-23

- DSM-106-1熱交換器廠 2025-12-23

- TS-660-TP012熱交換器生產廠家 2025-12-23

- 蘇州小型玻璃鋼風機哪家好 2025-12-23

- TYPE1充電槍 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 重慶螺旋輸送設備價格 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 浙江導熱油鍋爐市場價 2025-12-23