DS-240-090A熱交換器原理

熱交換器的設計需遵循 “熱負荷計算→選型→結構設計→性能校核” 的流程。首先,根據工藝要求計算熱負荷 Q(單位:kW),公式為 Q=mcΔt(m 為流體質量流量,c 為比熱容,Δt 為溫度變化);其次,確定冷熱流體的進出口溫度、流量、物性參數(密度、粘度、導熱系數),選擇合適的類型(如殼管式、板式);然后,計算所需換熱面積 A=Q/(K×Δt_m),其中 K 值需根據經驗公式或實驗數據確定,Δt_m 按逆流或順流計算;然后進行結構設計(如管長、管徑、板片數量),并校核壓力損失(需≤允許值)、壁面溫度(需低于材料耐溫極限),確保設計滿足性能與安全要求。熱交換器采用新型保溫材料,減少熱量散失,提高能源利用率。DS-240-090A熱交換器原理

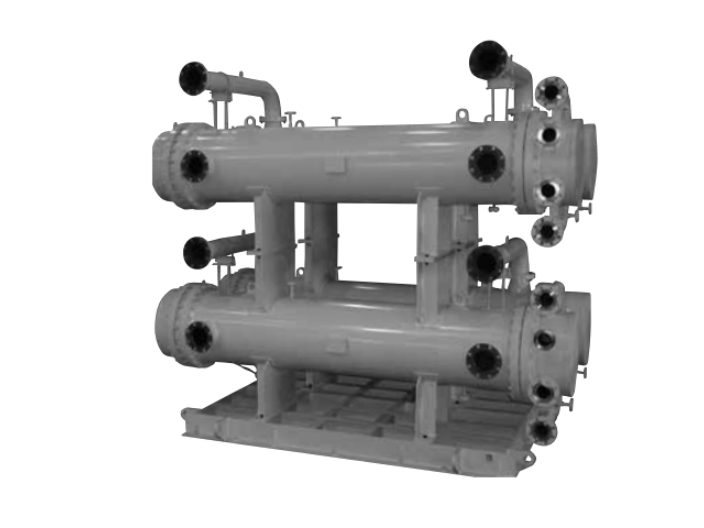

熱交換器是實現兩種或多種流體間熱量傳遞的設備,廣泛應用于能源、化工、制冷等領域,關鍵功能是在不混合流體的前提下,將高溫流體的熱量轉移至低溫流體,實現能量梯級利用或工藝溫度調控。其工作基于熱傳導、對流和輻射三種傳熱方式,實際應用中以傳導和對流為主。例如在火力發電廠,鍋爐產生的高溫蒸汽通過熱交換器將熱量傳遞給給水,預熱后的給水進入鍋爐可降低燃料消耗,提升發電效率。根據傳熱方式,熱交換器可分為間壁式、混合式和蓄熱式三類,其中間壁式因能有效隔離流體,在工業中應用占比超 80%,常見的殼管式、板式均屬此類。DSM-352-F-2熱交換器原廠熱交換器的換熱系數是衡量其性能優劣的關鍵技術指標。

食品醫藥行業對熱交換器的關鍵要求是衛生級設計、無死角、易清潔,避免微生物滋生或介質污染,同時需滿足溫度精確控制(如殺菌溫度偏差 ±1℃)。常見類型有板式、管式和刮板式熱交換器:板式熱交換器板片采用不銹鋼 316L,密封墊片為食品級硅橡膠,可拆洗結構便于 CIP(在線清洗);管式熱交換器內壁光滑,無焊接死角,適用于高粘度流體(如糖漿、醬料);刮板式熱交換器配備旋轉刮板,可防止粘稠物料在壁面結垢,用于巧克力、果醬等物料的加熱或冷卻。此外,醫藥行業的熱交換器需通過 GMP 認證,接觸介質的部件需進行拋光處理(粗糙度 Ra≤0.8μm)。

衡量熱交換器性能的關鍵指標包括傳熱系數(K)、換熱面積(A)、對數平均溫差(Δt_m)和壓力損失(ΔP),四者共同決定熱交換能力。傳熱系數 K 反映單位面積、單位溫差下的傳熱速率,單位為 W/(m2?K),受流體性質、流速、流道結構等影響,K 值越高,傳熱效率越強。換熱面積 A 需根據熱負荷(Q)計算,公式為 Q=K×A×Δt_m,實際設計中需預留 10%-20% 的余量以應對負荷波動。對數平均溫差 Δt_m 由冷熱流體進出口溫度決定,逆流布置的 Δt_m 大于順流,因此工業中多采用逆流或錯流布置。壓力損失 ΔP 反映流體流動阻力,過大的 ΔP 會增加泵或風機的能耗,設計時需平衡傳熱效率與能耗成本。夾套式熱交換器通過加熱或冷卻夾套,控制容器內物料溫度。

熱交換器的設計、制造、檢驗需遵循國際和國內標準,確保產品質量與安全。國際標準包括:ASME BPVC(美國機械工程師協會鍋爐及壓力容器規范,適用于高壓設備);TEMA(管式換熱器制造商協會標準,規范殼管式熱交換器的設計與制造);ISO 16813( HVAC 系統用熱交換器標準)。國內標準包括:GB/T 151-2014《熱交換器》(等效采用 TEMA 標準,適用于殼管式);GB/T 26929-2011《板式熱交換器》;NB/T 47004-2017《板式熱交換器》(承壓設備標準)。此外,特殊行業(如食品、醫藥)還需符合 GMP、FDA 等認證要求,確保產品衛生安全。磁流式熱交換器利用磁力作用,增強流體擾動,強化傳熱效果。DS-5200-3熱交換器原廠

雙紋管熱交換器通過波紋結構,增強傳熱與抗振性能。DS-240-090A熱交換器原理

熱交換器的維護保養是確保其長期高效運行的關鍵,日常維護包括定期巡檢、清洗、泄漏檢測等工作。巡檢時需檢查進出口壓力、溫度是否正常,有無泄漏、振動、異響等情況;清洗方式根據結垢類型選擇,如水洗、化學清洗、機械清洗等,對于板式熱交換器可拆洗板片,殼管式可采用通球清洗、高壓水射流清洗。理邦工業為客戶提供專業的維護指導和服務,制定個性化的維護方案,幫助客戶及時發現并解決問題,保障熱交換器的運行效率。未來熱交換器將朝著智能化、高效化、綠色化方向發展,融合數字技術與先進材料推動產業升級。智能化熱交換器通過傳感器實時監測溫度、壓力、流量等參數,結合物聯網和大數據分析實現狀態預警和智能調控;采用納米材料、新型復合材料等提升傳熱性能和耐腐蝕性;開發低能耗、長壽命的產品,結合余熱回收技術實現能源高效利用。理邦工業積極布局未來技術,加大研發投入,致力于為各行業提供更智能、更高效、更環保的熱交換設備,助力工業綠色可持續發展。 DS-240-090A熱交換器原理

- TS-8100-3熱交換器原裝 2025-12-24

- 進口P-ISH-20 2025-12-23

- 日本BDV(BCV)-10-W過濾器原裝 2025-12-23

- 日本大生濾芯廠家 2025-12-23

- 進口UH-10A-WH過濾器生產廠家 2025-12-23

- G-FCDB-350A-C熱交換器原裝 2025-12-23

- 進口FP-400Z-1318-3C過濾器價格 2025-12-23

- DS-120-F-1熱交換器 2025-12-23

- 進口P-COS-L-04 2025-12-23

- DSM-106-1熱交換器廠 2025-12-23

- 杭州自吸式柴油泵生產廠家 2025-12-24

- 虹口區金屬鑄造用模具技術指導 2025-12-24

- 上海包裝機械非標零件加工 2025-12-24

- 酒店封罐機價格 2025-12-24

- 臺州微型超聲波點焊機設備價格 2025-12-24

- 遼寧盤根工具技術指導 2025-12-24

- 上海離心通風機廠家直銷 2025-12-24

- 徐州本地數控外園磨床 2025-12-24

- 廣東高空作業軟管卷盤源頭 2025-12-24

- 蘇州通用定風量閥圖片 2025-12-24