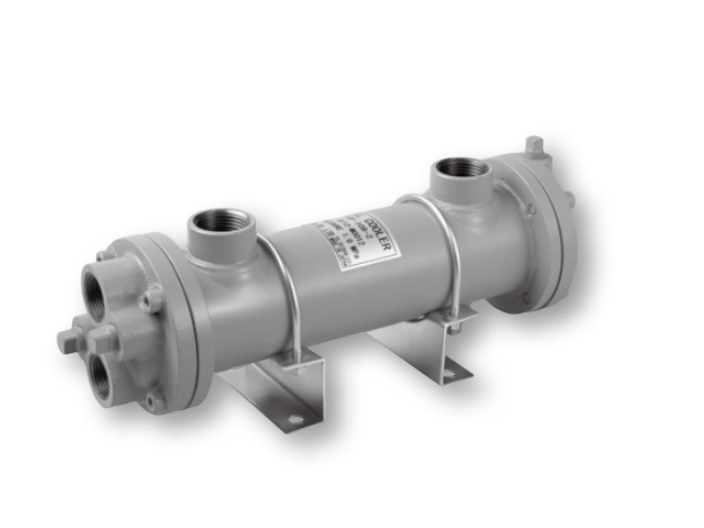

G-TS-8130-L-2熱交換器品牌

熱交換器的結垢與腐蝕是影響其性能和壽命的主要問題,需采取有效的預防和控制措施。結垢會增加傳熱熱阻,降低傳熱效率,甚至導致流道堵塞,可通過控制水質、添加阻垢劑、定期清洗等方式預防。腐蝕則會破壞傳熱表面,造成泄漏,需根據介質特性選擇耐蝕材料,采用陰極保護、涂層防護等技術。理邦工業在熱交換器設計中融入防結垢結構,如可拆卸式管束、在線清洗接口,并提供專業的防腐蝕解決方案,延長設備的使用壽命。高效節能是現代熱交換器的發展趨勢,各類強化傳熱技術不斷涌現并得到應用。被動強化技術通過改變傳熱表面結構實現增效,如采用內螺紋管、微通道、多孔表面等,增加湍流程度和傳熱面積。主動強化技術則需要外部能量輸入,如攪拌流體、振動傳熱面、電場強化等,適用于特定工況。此外,余熱回收型熱交換器通過回收工業廢熱、煙氣余熱等,實現能源梯級利用。理邦工業積極研發新型強化傳熱技術,推出的高效熱交換器可降低能耗10%-30%,為企業創造明顯的節能效益。 熱交換器的材質選擇,需綜合考慮耐溫、耐壓與耐腐蝕性能。G-TS-8130-L-2熱交換器品牌

定期維護是延長熱交換器壽命、保證性能的關鍵,關鍵策略包括:日常巡檢(監測進出口溫度、壓力、流量,記錄運行數據,發現異常及時排查);定期清洗(根據結垢情況,每 3-12 個月清洗一次,優先采用在線清洗,避免停機);密封件更換(板式熱交換器的墊片每 2-3 年更換一次,防止老化泄漏);腐蝕防護(對碳鋼設備進行防腐涂層處理,定期檢測壁厚,防止腐蝕減薄);停機保護(長期停機時,需排空流體,干燥設備,必要時充氮氣保護,防止銹蝕)。此外,需建立維護檔案,記錄維護時間、內容、更換部件,為后續檢修提供依據。DF-4100-3熱交換器多少錢板式熱交換器拆卸方便,便于清洗板片表面的污垢與沉積物。

熱交換器按傳熱方式可分為間壁式、混合式和蓄熱式三大類,其關鍵差異體現在流體接觸形式與能量傳遞效率上。間壁式通過固體壁面隔離流體,如殼管式、板式,適用于需嚴格分離介質的場景;混合式讓流體直接接觸,如冷卻塔,傳熱效率接近 100% 但受介質兼容性限制;蓄熱式借助蓄熱體交替吸熱放熱,如高爐熱風爐,適合高溫氣體換熱。按結構形態又可細分為管式、板式、翅片式等,管式耐壓性突出(可達 30MPa),板式傳熱效率高(K 值 1500-5000W/(m2?K)),翅片式則通過擴展表面積強化空氣側換熱,各類型在工業中形成互補應用。

微通道熱交換器憑借 50-500μm 的微小流道結構,實現了傳熱效率的跨越式提升。其關鍵機理在于:極小的水力直徑使流體邊界層厚度明顯降低,同時高比表面積(可達 1000-5000m2/m3)大幅增加熱阻;特殊的流道拓撲結構(如叉排、蛇形)能誘導強烈湍流,對流換熱系數較傳統管式提升 3-5 倍。在新能源汽車電池熱管理中,微通道換熱器可將電池包溫差控制在 ±2℃內,熱響應速度比傳統液冷板快 40%,且重量減輕 50% 以上。不過,其易堵塞的問題需通過三級過濾系統(精度分別為 100μm、50μm、20μm)解決,目前在電子冷卻、航空航天等高級領域的應用已驗證其可靠性,未來隨著 3D 打印技術的成熟,復雜流道的制造成本有望降低 30%。可拆式螺旋板熱交換器便于清洗維護,適合高污染流體處理。

泄漏是熱交換器的重大安全隱患,可能導致流體混合(如化工中的易燃易爆介質)、工藝中斷、環境污染,需通過定期檢測及時發現。常見檢測方法包括:壓力測試(充壓保壓法,如殼程充 0.8MPa 壓縮空氣,觀察壓力變化);氣密性檢測(肥皂水涂抹法、氦質譜檢漏,后者精度達 10^-9 Pa?m3/s,適用于高壓或高純度要求場景);超聲波檢測(利用超聲波探頭掃描壁面,檢測腐蝕、裂紋等缺陷);渦流檢測(適用于金屬管,通過電磁感應檢測管壁厚度變化,判斷是否泄漏)。對于運行中的熱交換器,可監測流體成分(如檢測冷卻水中是否含工藝介質),實現在線泄漏預警。板式熱交換器通過橡膠墊片密封,確保介質互不滲漏。DS-5140-2熱交換器廠家

熱交換器在海水淡化中預熱海水,提高淡化效率與經濟性。G-TS-8130-L-2熱交換器品牌

結垢是熱交換器運行中的常見問題,流體中的鈣鎂離子、懸浮物、粘稠物等在傳熱壁面沉積形成水垢或污垢,會使傳熱系數降低 20%-50%,甚至堵塞流道。防治措施需從源頭控制、運行維護兩方面入手:源頭控制包括預處理流體(如離子交換軟化水、加阻垢劑)、選擇不易結垢的流道結構(如波紋板、螺旋管);運行維護包括定期清洗(化學清洗如檸檬酸酸洗、物理清洗如高壓水射流)、控制流體流速(流速過低易導致懸浮物沉積,一般需≥1m/s)、監測壁面溫度(結垢會導致壁面溫度異常升高)。對于高結垢風險工況,可采用可拆卸結構的熱交換器,便于離線清洗。G-TS-8130-L-2熱交換器品牌

- 日本BDV(BCV)-10-W過濾器原裝 2025-12-23

- 進口FP-400Z-1318-3C過濾器價格 2025-12-23

- DSM-106-1熱交換器廠 2025-12-23

- TS-660-TP012熱交換器生產廠家 2025-12-23

- G-TS-10180-1熱交換器價格 2025-12-23

- 定制化PELTIER半導體 2025-12-23

- TS-8110-L-3熱交換器原裝 2025-12-23

- G-TS-420-1油冷卻器價格 2025-12-23

- 進口J-1321-03濾芯廠家 2025-12-23

- 進口ISV-24A-W過濾器生產廠商 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 甘肅等離子鋼結構切割機解決方案 2025-12-23

- 江蘇齒輪同步分流器售價 2025-12-23