湖州標準注塑機電子尺行程儀

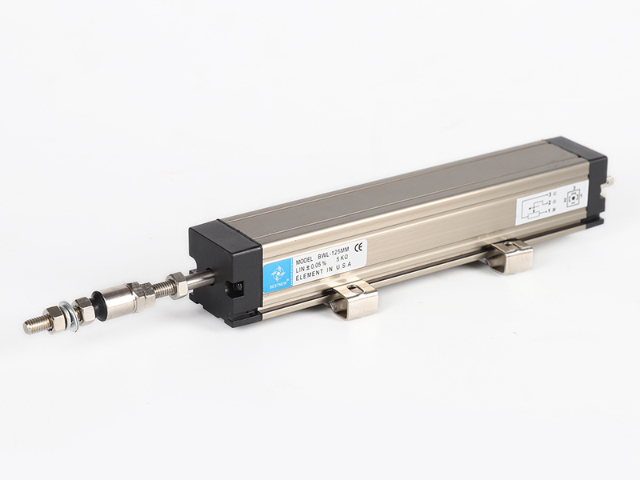

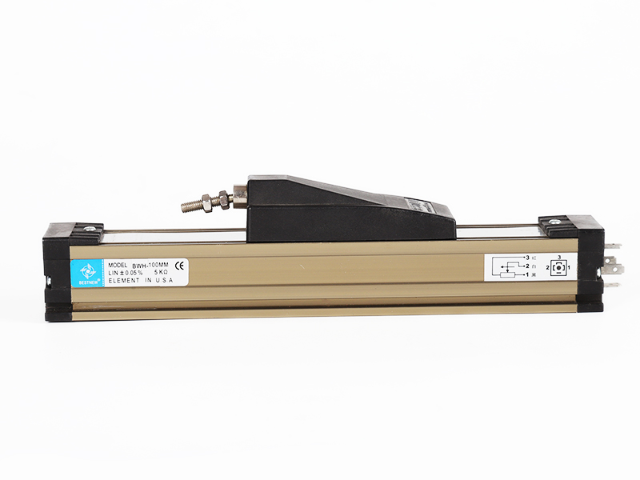

注塑企業在招聘技術工人時,常面臨熟練工短缺問題,新手操作傳統注塑設備易因調模不當導致產品報廢。注塑機電子尺具備一鍵校準功能,新手只需按照說明書操作,即可完成設備校準,降低對操作人員技能的依賴。某注塑廠此前因新手調模失誤,每月產生超 5 萬元的廢品損失,引入注塑機電子尺后,新手培訓周期從 1 個月縮短至 1 周,廢品損失減少 90%。同時,電子尺的直觀數據顯示,讓操作人員能快速判斷設備狀態,減少操作失誤,緩解了企業用工壓力。注塑機電子尺分辨率達 0.001mm 實現微米級控制。湖州標準注塑機電子尺行程儀

注塑企業的設備管理中,維護計劃制定常依賴經驗,易出現過度維護或維護不足的問題。注塑機電子尺內置運行狀態監測功能,可記錄設備的使用時長、測量次數、故障次數等數據,通過數據分析為維護提供科學依據。某大型注塑集團通過注塑機電子尺的數據分析,將設備維護周期從 3 個月調整為根據實際運行狀態制定,過度維護成本減少 40%,同時避免了因維護不足導致的設備故障,設備綜合效率(OEE)提升 15%,為集團的精細化管理提供了數據支持。湖州標準注塑機電子尺行程儀貝斯特寧注塑機電子尺提升產品合格率至 98%。

玩具注塑生產常面臨多款式、小批量的訂單需求,頻繁換模調機成為影響效率的關鍵因素,傳統調模需人工反復測量調試,耗時長達 1-2 小時。注塑機電子尺具備參數記憶功能,可存儲不同模具的位置參數,換模時只需調用對應參數,設備自動調整模具位置,調模時間縮短至 15 分鐘以內。某玩具企業擁有 50 多種模具,此前換模效率低,訂單交付周期長,引入注塑機電子尺后,換模效率提升 75%,每月可多生產 2-3 批訂單,客戶滿意度從 85% 升至 98%,成功留住多個重要客戶。

注塑生產中的能耗浪費問題一直困擾企業,尤其是模具開合過程中,若位置控制不準,會導致電機空轉、原料過度加熱。注塑機電子尺通過實時反饋模具位置,讓注塑機精細控制開合行程,避免無效動作消耗電能。某包裝企業生產塑料瓶蓋時,安裝注塑機電子尺后,每臺設備每小時耗電量從 15 度降至 12 度,按車間 20 臺設備、每天運行 12 小時計算,每月節省電費超 1.8 萬元。同時,精細的行程控制減少了原料在料筒內的滯留時間,降低了原料因過度加熱產生的廢料,進一步為企業節約生產成本,實現綠色生產。深圳市貝斯特寧注塑機電子尺線性誤差低至 0.05% FS。

對于需要多段注塑的復雜產品(如帶嵌件的塑料件),傳統設備難以精細控制每段注塑的位置和壓力,易出現產品缺陷。注塑機電子尺可分段設置測量閾值,實時監控每段注塑的模具位置,配合注塑機的分段控制功能,精細調節注射量和壓力。某電子設備廠商生產帶金屬嵌件的塑料外殼時,此前因多段注塑控制不準,產品出現氣泡、縮痕等缺陷,合格率 85%。引入注塑機電子尺后,缺陷率降至 3%,合格率提升至 97%,產品品質達到 電子設備要求,成功進入國際市場。深圳市貝斯特寧注塑機電子尺口碑良好獲認可。淮安替換注塑機電子尺試驗設備

貝斯特寧注塑機電子尺在 - 20℃至 85℃穩定運行。湖州標準注塑機電子尺行程儀

汽車零部件注塑生產對尺寸精度與生產穩定性的高要求,使得注塑機電子尺成為該領域的剛需設備,而深圳市貝斯特寧科技有限公司的注塑機電子尺憑借性能,已廣泛應用于汽車保險杠、儀表盤、發動機塑料配件等關鍵部件的生產流程中。以汽車保險杠注塑為例,其模具開合行程需精確控制在±0.1mm范圍內,若開合模位置偏差過大,輕則導致產品飛邊、缺料,重則損壞模具。貝斯特寧的注塑機電子尺通過實時采集開合模油缸的位移數據,將信號傳輸至注塑機PLC控制系統,系統根據反饋數據動態調整油缸壓力與速度,確保每次開合模位置精細一致。在射膠階段,注塑機電子尺可精細檢測螺桿前進的位移量,進而控制熔膠注入模具型腔的體積,避免因射膠量過多導致產品溢料,或射膠量不足造成產品缺陷——例如生產汽車發動機進氣歧管這類復雜結構部件時,貝斯特寧注塑機電子尺的0.01mm級測量精度,能夠保障歧管內部氣道的尺寸精度,確保發動機進氣效率符合設計標準。此外,考慮到汽車零部件生產多為24小時連續作業,貝斯特寧注塑機電子尺采用了冗余設計,內置雙路信號輸出功能,當一路信號出現故障時,另一路可立即切換,避免生產線停機造成的損失。湖州標準注塑機電子尺行程儀

- 珠海拉桿注塑機電子尺常見問題 2025-12-24

- 佛山拉桿注塑機電子尺位移 2025-12-24

- 溫州標準注塑機電子尺工業化 2025-12-24

- 佛山拉桿注塑機電子尺行程儀 2025-12-23

- 梅州應用注塑機電子尺技術指導 2025-12-23

- 江門替換注塑機電子尺批發廠家 2025-12-23

- 肇慶通用注塑機電子尺檢測技術 2025-12-23

- 韶關通用注塑機電子尺設備工程 2025-12-23

- 蘇州本地注塑機電子尺標準 2025-12-23

- 佛山拉桿式注塑機電子尺移動測量 2025-12-23

- 北京家電線束費用 2025-12-24

- 嘉定區電子組裝代工廠生產廠家 2025-12-24

- 南京微型橋式整流器量大從優 2025-12-24

- 青浦區常規無線控制器設計 2025-12-24

- 寧波加工IPM一體化 2025-12-24

- 臺州本地整流器哪家好 2025-12-24

- 江西高速SMT貼片加工多少錢 2025-12-24

- 湛江釹鐵硼多少錢 2025-12-24

- BSS84MOS定制 2025-12-24

- 福建電子組裝代工廠哪家好 2025-12-24