江門鏟齒散熱器生產

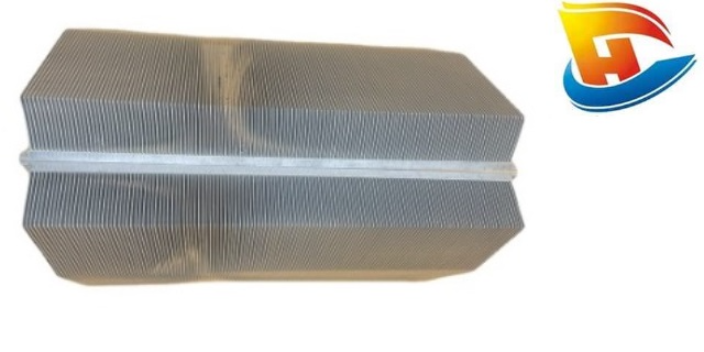

液冷系統(如冷板液冷、浸沒式液冷)散熱效率遠高于風冷(散熱系數 K≈500~1000W/(m2?℃)),適用于高功率場景(500W 以上),鏟齒散熱器可作為液冷系統的關鍵換熱元件,需重點關注集成設計與密封方案。在冷板液冷系統中,鏟齒散熱器作為冷板的內部換熱結構:將鏟齒設計在冷板內部(與冷板一體化加工),冷卻液(如乙二醇水溶液、氟化液)流經鏟齒間隙,通過強制對流帶走熱量;冷板材質需與冷卻液兼容(如不銹鋼 316L 耐氟化液腐蝕,鋁合金 6063 耐乙二醇水溶液腐蝕);鏟齒高度 5~10mm(液冷中無需過高,避免流阻過大),齒間距 1~1.5mm,齒形選直齒(便于冷卻液流動);冷板進出口采用標準接口(如 G1/4 螺紋、快插接頭),流量控制在 1~3L/min(流阻≤10kPa)。鏟齒散熱器能夠在短時間內將過多熱量散發出去,延長設備的使用壽命。江門鏟齒散熱器生產

散熱器與變頻器外殼之間采用密封膠條(如硅橡膠)密封,防護等級達到 IP54,避免油污侵入。對于 PLC 設備中的小型功率模塊(散熱功率 20~50W),空間受限(通常安裝在導軌上),需采用緊湊型鏟齒散熱器(尺寸≤100mm×50mm×30mm),齒高 5~10mm、齒間距 2~2.5mm,通過自然對流散熱,底座設計為導軌式安裝結構,方便與 PLC 模塊快速組裝。在振動劇烈的工業場景(如機床伺服驅動器),鏟齒散熱器需加強結構穩定性,采用加厚底座(6~8mm)、縮短齒高(12~18mm)、增加加強筋(間距 15~20mm)的設計,同時通過螺栓緊固(扭矩 2~3N?m)確保與設備外殼連接牢固,避免長期振動導致鏟齒斷裂。此外,工業控制用鏟齒散熱器需通過高低溫循環測試(-40℃~85℃,1000 次循環)與振動測試(10~500Hz,加速度 10g),確保在惡劣環境下的可靠性。惠州鏟齒散熱器優點鏟齒散熱器能夠提高工業生產的安全性和穩定性。

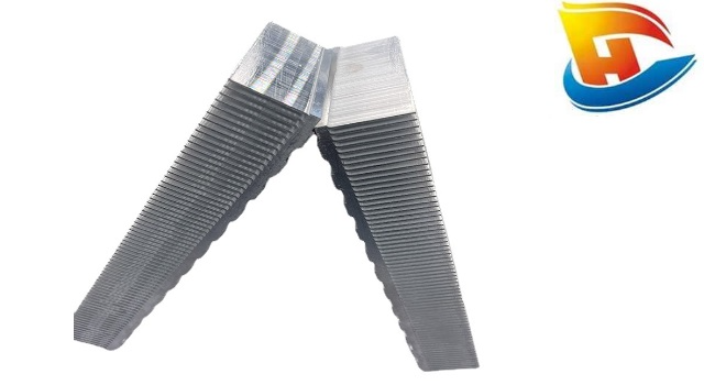

在航空航天、車載電子等對重量敏感的場景(重量每降低 1kg,可節省燃油或電池能耗),鏟齒散熱器的輕量化設計至關重要,需通過結構優化與材料創新實現 “減重不降效”。結構優化方面,采用 “拓撲優化” 技術:通過有限元軟件分析散熱器受力與熱傳遞路徑,去除非關鍵區域材料(如底座非熱源接觸區、鏟齒非氣流通道區),在確保強度與散熱效率的前提下,重量可降低 15%~25%;例如,將底座設計為網格狀結構(網格尺寸 5~10mm),鏟齒采用變厚度設計(根部厚 1.2mm,尖部厚 0.8mm),既保證導熱效率,又減少材料用量。

在全球倡導節能環保的大背景下,東莞市錦航五金制品有限公司將綠色發展理念融入鏟齒散熱器的研發、生產與銷售全過程,打造兼具高效散熱與節能環保特性的產品。在產品設計上,鏟齒散熱器通過優化結構與工藝,提升散熱效率,減少設備能耗,例如,在相同散熱需求下,采用鏟齒散熱器的設備可降低風扇轉速或減少風扇數量,從而降低電力消耗;選用可回收的鋁合金、銅材等環保材料,減少不可再生資源的使用,產品報廢后可回收再利用,降低環境壓力。在生產過程中,錦航嚴格執行環保標準,引入節能設備與清潔生產工藝,減少廢水、廢氣、廢渣的排放;優化生產流程,提高原材料利用率,降低生產損耗;采用太陽能光伏發電等清潔能源,減少傳統能源消耗。此外,公司還通過 ISO14001 環境管理體系認證,建立了完善的環境管理機制,持續改進環保工作。錦航的鏟齒散熱器不僅為客戶提供高效的散熱解決方案,還助力客戶實現綠色生產,降低環境成本,共同推動行業的可持續發展。鏟齒散熱器的葉片采用高質量的鋁合金材料制成,耐腐蝕性和散熱性能更好。

在保證產品品質與性能的前提下,性價比是客戶選擇散熱器的重要考量因素,東莞市錦航五金制品有限公司的鏟齒散熱器憑借規模化生產與高效的供應鏈管理,具備明顯的性價比優勢。公司擁有先進的自動化生產設備與成熟的生產流程,實現了鏟齒散熱器的規模化、標準化生產,大幅降低了單位產品的生產成本;同時,與原材料供應商建立長期戰略合作關系,通過批量采購獲得更優惠的價格,進一步控制原材料成本。此外,錦航通過優化生產流程、提高生產效率、降低廢品率等方式,持續降低生產損耗,提升產品競爭力。盡管鏟齒散熱器的生產工藝相較于傳統散熱器更為復雜,但錦航通過規模化生產與成本控制,使產品價格更具競爭力,相較于同性能的進口產品,價格降低 30%-50%,為客戶節省了采購成本。同時,錦航的鏟齒散熱器在使用壽命、散熱效率、穩定性等方面表現優異,能為客戶降低設備維護成本與能耗成本,實現長期性價比優勢。高性價比使錦航的鏟齒散熱器在市場競爭中脫穎而出,成為眾多中小企業與大型企業的優先選擇產品。22. 鏟齒散熱器的鋁鰭片使用高級鐳射切割技術,形狀統一、美觀大方。深圳鋁型材鏟齒散熱器設計

鏟齒散熱器能夠提高生產效率和工作質量。江門鏟齒散熱器生產

鏟齒散熱器的加工工藝直接決定其結構精度與散熱性能,關鍵工藝包括基材預處理、鏟齒成型、表面處理三大環節,各環節均需嚴格控制參數以確保產品質量。基材預處理階段,選用純度≥99.5% 的純鋁或 6063 鋁合金板材(純鋁導熱系數 237W/(m?K),6063 鋁合金約 201W/(m?K)),通過切割、銑削加工成預設尺寸的底座毛坯,同時對表面進行脫脂、酸洗處理,去除油污與氧化層,保證后續加工的貼合度。鏟齒成型是關鍵環節,采用專門的數控鏟齒機,通過高速旋轉的成型刀具(通常為硬質合金材質)對底座邊緣進行切削、擠壓,使金屬材料沿垂直方向形成連續的齒狀結構;加工過程中需精確控制切削速度(通常 800~1500r/min)、進給量(0.1~0.3mm/r)與齒高(5~30mm),確保齒厚均勻(誤差≤0.1mm)、齒間距一致(通常 1~3mm),避免因結構缺陷導致氣流紊亂。江門鏟齒散熱器生產

- 江門熱管鏟齒散熱器優點 2025-12-24

- 江蘇光學型材散熱器報價 2025-12-24

- 六安水冷熱管散熱器報價 2025-12-24

- 廣州1060型材型材散熱器工藝 2025-12-24

- 廣東汽車鏟齒散熱器定制 2025-12-24

- 長沙汽車型材散熱器廠家 2025-12-24

- 6063未時效型材熱管散熱器生產 2025-12-24

- 廣東光學熱管散熱器定制 2025-12-24

- 安徽1060型材型材散熱器性能 2025-12-24

- 深圳汽車熱管散熱器批發 2025-12-24

- 崇明區本地汽車設計什么材料 2025-12-24

- 虹口區個性化汽車設計供應 2025-12-24

- 安徽制冷劑使用方法 2025-12-24

- 青浦區新型智能座艙模型服務熱線 2025-12-24

- 齊全車燈電子驅動哪里有賣的 2025-12-24

- 浙江豐田車燈升級價格 2025-12-24

- 高新區定制自動噴涂線廠家供應 2025-12-24

- 北京推土車360度全景影像系統 2025-12-24

- 江門熱管鏟齒散熱器優點 2025-12-24

- 太倉本地自動噴涂線廠家供應 2025-12-24