中國臺灣三軸臥式加工中心廠商

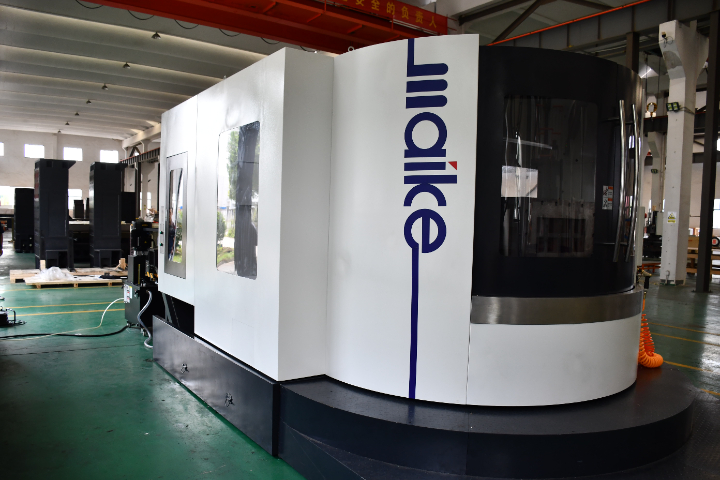

臥式加工中心作為現代制造業的關鍵設備,其智能化升級正著生產方式的重大變革。智能化升級首先體現在加工過程的自動化控制上。通過先進的數控系統,臥式加工中心能夠實現對復雜零件加工路徑的精確規劃和自動執行。例如,在航空發動機葉片的加工中,智能系統可以根據葉片的三維模型數據,精確控制刀具的切削角度、深度和速度,確保每一個葉片的加工精度在微米級別,極大地提高了加工質量和效率。在刀具管理方面,智能化升級帶來了巨大優勢。智能刀具管理系統可以實時監控刀具的磨損情況。機床內部空間寬敞,能夠容納并加工尺寸較大的重型工件。中國臺灣三軸臥式加工中心廠商

這意味著在一臺設備上可以完成復雜零件的大部分加工工序,減少了零件在不同設備之間的周轉時間和裝夾誤差。例如,對于一些具有復雜形狀的航空航天零部件,以往需要在車床上進行車削,然后在銑床上進行銑削等多道工序,而新型的復合臥式加工中心可以一次性完成這些加工,提高了加工精度和效率。為了實現高精度與復合加工的融合,臥式加工中心在技術上需要不斷創新。在機械結構設計方面,采用更穩定的床身結構和高精度的導軌、絲桿等傳動部件,減少加工過程中的振動和誤差。在控制系統方面,開發更智能的算法來協調不同加工工藝的參數和順序,確保在復合加工過程中各個工序之間的無縫銜接。同時,刀具技術也需要同步發展,研制能夠適應多種加工工藝的多功能刀具,進一步提高復合加工的能力和效率。這種融合趨勢將使臥式加工中心在制造領域,如航空航天、精密儀器等行業中發揮更加關鍵的作用。中國臺灣全自動臥式加工中心供應機床的防護密封性能優異,有效防止了切削液和細微切屑的泄漏。

臥式加工中心的技術特點之一是其高精度加工能力。這種高精度首先源于其精密的機械結構。它的床身通常采用質量的鑄鐵材料,經過時效處理,有效地消除了內應力,為加工精度提供了穩定的基礎。例如,一些臥式加工中心的床身結構具有獨特的加強筋設計,能更好地抵抗加工過程中的振動和變形。其傳動系統也是保障精度的關鍵。高精度的滾珠絲杠和直線導軌的應用,使得各軸運動具有極高的直線度和定位精度。在X、Y、Z軸的移動過程中,定位精度可輕松達到微米級別。

臥式加工中心在模具制造中的自動化加工技術是提高生產效率和質量穩定性的關鍵。自動化加工包括自動換刀系統、自動上下料裝置和加工過程的自動化控制。自動換刀系統能夠根據加工工藝的要求,快速準確地更換刀具。在模具制造中,往往需要使用多種類型和規格的刀具,自動換刀系統可以在短時間內完成刀具的切換,減少加工過程中的停機時間。例如,在加工一套復雜的沖壓模具時,可能需要在銑削、鉆孔、攻絲等不同工序間頻繁換刀,自動化換刀系統可確保高效順暢。主軸熱伸長補償功能可自動修正溫升引起的誤差,保證孔深精度。

在某汽車發動機缸體的加工案例中,數據分析發現特定刀具在加工一定數量的缸體后,由于材料疲勞導致的損壞概率明顯增加。基于此,企業可以提前制定刀具更換計劃,避免因刀具故障導致的次品產生。同時,工業物聯網和數據分析的融合實現了生產的協同優化。不同臥式加工中心之間的數據共享,使得生產計劃可以根據各設備的實際負載和加工能力進行動態調整。例如,當某臺加工中心出現故障或任務積壓時,系統可以自動將部分任務分配到其他空閑的加工中心,提高整個生產車間的資源利用率。針對汽車發動機缸體等復雜零件,其加工效率與精度優勢明顯。中國臺灣五面臥式加工中心費用

相較于立加,臥式加工中心在加工時更利于保護刀具和延長壽命。中國臺灣三軸臥式加工中心廠商

這減少了加工過程中的輔助時間,提高了生產效率。同時,其強大的切削能力和穩定的運行性能,使得它能夠在較短的時間內完成大量的加工任務,為企業節省了寶貴的時間和成本。再者,臥式加工中心的適用范圍。它可以加工各種形狀和尺寸的工件,包括大型的箱體類零件、盤類零件等。對于一些需要多面加工的工件,臥式加工中心更是展現出了其獨特的優勢。它能夠一次性完成多個面的加工,無需頻繁地調整工件的位置,提高了加工效率和精度,同時也降低了加工誤差的風險。中國臺灣三軸臥式加工中心廠商

- 高速高精密數控龍門磨床排行榜 2025-12-22

- 中國臺灣三軸臥式加工中心廠商 2025-12-22

- 螺紋數控龍門磨床供貨廠 2025-12-22

- 中國臺灣高剛性龍門加工中心工廠 2025-12-21

- 全自動臥式加工中心生產商 2025-12-21

- 四軸四聯動數控龍門磨床工廠 2025-12-21

- 高速鉆工中心機價格 2025-12-21

- 高速數控龍門磨床多少錢 2025-12-21

- 中國臺灣高剛性臥式加工中心怎么樣 2025-12-21

- 五軸五聯動鉆工中心機工藝 2025-12-21

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22