江西正性光刻膠供應商

環保光刻膠:綠色芯片的可持續密碼字數:458傳統光刻膠含苯系溶劑與PFAS(全氟烷基物),單條產線年排放4.2噸VOCs。歐盟《PFAS禁令》(2025生效)倒逼產業變革。綠色技術路線污染物替代方案企業案例乙二醇醚生物基乳酸乙酯默克EcoResist系列含氟PAG無氟磺酸鹽光酸JSRNEFAS膠錫添加劑鋯/鉿氧化物納米粒子杜邦MetalON成效:碳足跡降低55%(LCA生命周期評估);東京電子(TEL)涂膠機匹配綠色膠,減少清洗廢液30%。挑戰:水基膠分辨率*達65nm,尚難替代**制程。工程師正優化光刻膠配方,以應對先進制程下的微納加工挑戰。江西正性光刻膠供應商

《光刻膠配套試劑:隱形守護者》六大關鍵輔助材料增粘劑(HMDS):六甲基二硅氮烷,增強硅片附著力。抗反射涂層(BARC):吸收散射光(k值>0.4),厚度精度±0.5nm。顯影液:正膠:2.38%TMAH(四甲基氫氧化銨)。負膠:有機溶劑(乙酸丁酯)。剝離液:DMSO+胺類化合物,去除殘膠無損傷。修整液:氟化氫蒸氣修復線條邊緣。邊緣珠清洗劑:丙二醇甲醚乙酸酯(PGMEA)。國產化缺口**BARC(如ArF用碳基涂層)進口依賴度>95%,顯影液純度需達ppt級(金屬雜質<0.1ppb)。杭州網版光刻膠價格光刻膠的研發需要兼顧材料純度、粘附性和曝光后的化學穩定性。

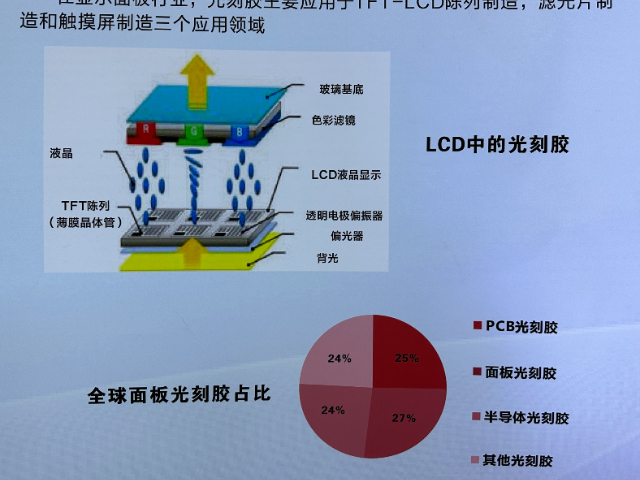

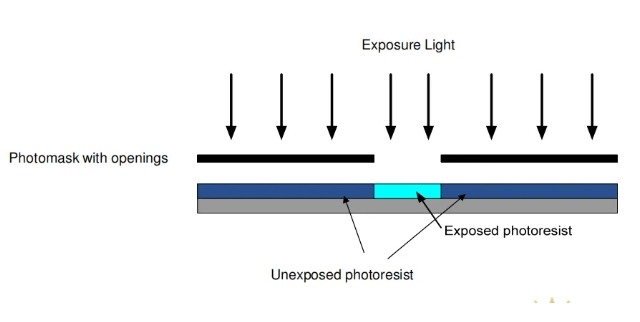

光刻膠在平板顯示制造中的應用顯示面板制造中的光刻工藝(TFT陣列、彩色濾光片、觸摸屏電極)。與半導體光刻膠的差異(通常面積更大、分辨率要求相對較低、對均勻性要求極高)。彩色光刻膠:組成、工作原理(顏料分散)。黑色矩陣光刻膠。透明電極(ITO)蝕刻用光刻膠。厚膜光刻膠在間隔物等結構中的應用。大尺寸面板涂布均勻性的挑戰。光刻膠與刻蝕選擇比的重要性什么是選擇比?為什么它對圖形轉移至關重要?光刻膠作為刻蝕掩模的作用原理。不同刻蝕工藝(干法蝕刻-等離子體, 濕法蝕刻)對光刻膠選擇比的要求。影響選擇比的因素:光刻膠的化學成分、交聯密度、刻蝕氣體/溶液。高選擇比光刻膠的優勢(保護下層、獲得垂直側壁、減少膠損失)。在先進節點和高深寬比結構中,選擇比的挑戰與解決方案(硬掩模策略)

極紫外(EUV)光刻膠是支撐5nm以下芯片量產的**材料,需在光子能量極高(92eV)、波長極短(13.5nm)條件下解決三大世界性難題:技術瓶頸與突破路徑挑戰根源解決方案光子隨機效應光子數量少(≈20個/曝光點)開發高靈敏度金屬氧化物膠(靈敏度<15mJ/cm2)線邊緣粗糙度分子聚集不均分子玻璃膠(分子量分布PDI<1.1)碳污染有機膠碳化污染反射鏡無機金屬氧化物膠(含Sn/Hf)全球競速格局日本JSR:2023年推出EUV LER≤1.7nm的分子玻璃膠,用于臺積電2nm試產;美國英特爾:投資Metal Resist公司開發氧化錫膠,靈敏度達12mJ/cm2;中國進展:中科院化學所環烯烴共聚物膠完成實驗室驗證(LER 3.5nm);南大光電啟動EUV膠中試產線(2025年目標量產)。未來趨勢:2024年ASML High-NA EUV光刻機量產,將推動光刻膠向10mJ/cm2靈敏度+1nm LER演進。光刻膠是半導體制造中的關鍵材料,用于晶圓上的圖形轉移工藝。

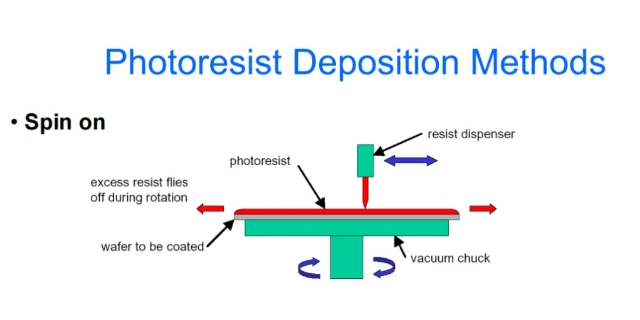

金屬氧化物光刻膠:EUV時代的潛力股基本原理:金屬氧簇或金屬有機框架結構。**優勢:高EUV吸收率(減少劑量需求)、高抗刻蝕性(簡化工藝)、潛在的低隨機缺陷。工作機制:曝光導致溶解度變化(配體解離/交聯)。**廠商與技術(如Inpria)。面臨的挑戰:材料合成復雜性、顯影工藝優化、與現有半導體制造流程的整合、金屬污染控制。應用現狀與前景。光刻膠與光刻工藝的協同優化光刻膠不是孤立的,必須與光刻機、掩模版、工藝條件協同工作。光源波長對光刻膠材料選擇的決定性影響。數值孔徑的影響。曝光劑量、焦距等工藝參數對光刻膠圖形化的影響。光刻膠與抗反射涂層的匹配。計算光刻(OPC, SMO)對光刻膠性能的要求。光刻膠的主要成分包括樹脂、感光劑、溶劑和添加劑,其配比直接影響成像質量。江西正性光刻膠供應商

PCB光刻膠用于線路板圖形轉移,需耐受蝕刻液的化學腐蝕作用。江西正性光刻膠供應商

《光刻膠原材料:產業鏈上游的“隱形***”》**內容: 解析光刻膠的關鍵上游原材料(如樹脂單體、光酸產生劑PAG、特殊溶劑、高純化學品)。擴展點: 這些材料的合成難度、技術壁壘、主要供應商、國產化情況及其對光刻膠性能的決定性影響。《光刻膠的“綠色”挑戰:環保法規與可持續發展》**內容: 討論光刻膠生產和使用中涉及的環保問題(有害溶劑、含氟化合物、含錫化合物等)。擴展點: 日益嚴格的環保法規(如REACH、PFAS限制)、廠商的應對策略(開發環保替代溶劑、減少有害物質使用、回收處理技術)。江西正性光刻膠供應商

- 浙江BGA有鉛錫球廠家 2025-10-13

- 惠州BGA高銀錫球國產廠家 2025-10-11

- 茂名BGA無鉛錫球 2025-10-05

- 湛江BGA低銀錫球國產廠家 2025-10-01

- 河北BGA有鉛錫球供應商 2025-09-28

- 汕頭BGA無鉛錫球工廠 2025-09-25

- 韶關BGA錫球價格 2025-09-24

- 河南BGA低銀錫球生產廠家 2025-09-23

- 上海BGA高銀錫球 2025-09-22

- 惠州錫球工廠 2025-09-19

- 東洋技研TOYOGIKEN/KB40N-4F4F-LA1-9.1MB 2025-12-24

- 揚州品牌數控螺桿磨床修復 2025-12-24

- 上海品牌路燈集中管理器廠家供應 2025-12-24

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 普陀區如何PLC控制器檢測 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 浦東新區優勢車用LED廠家供應 2025-12-24

- 廣東高性能ABB變頻器哪家便宜 2025-12-24

- 天津采用氬弧焊工藝變壓器貨源充足 2025-12-24

- 遼寧PXI總線32通道輸出高精度熱電偶模擬卡廠家 2025-12-24