山東3微米光刻膠國產廠商

厚膜光刻膠:MEMS與封裝的3D構筑者字數:418厚膜光刻膠(膜厚>10μm)在非硅基微納加工中不可替代,其通過單次曝光形成高深寬比結構,成為MEMS傳感器和先進封裝的基石。明星材料:SU-8環氧樹脂膠特性:負性膠,紫外光引發交聯,厚度可達1.5mm;優勢:深寬比20:1(100μm厚膠刻蝕2μm寬溝槽);機械強度高(模量≥4GPa),兼容電鍍工藝。工藝挑戰應力開裂:顯影時溶劑滲透不均引發裂縫→優化烘烤梯度(65℃→95℃緩升);深部曝光不足:紫外光在膠內衰減→添加光敏劑(如Irgacure369)提升底部固化率;顯影耗時:厚膠顯影需小時級→超聲輔助顯影效率提升5倍。應用案例:意法半導體用SU-8膠制造陀螺儀懸臂梁(深寬比15:1);長電科技在Fan-out封裝中制作銅柱(高度50μm,直徑10μm)。光刻膠的儲存條件嚴苛,需在低溫、避光環境下保存以維持穩定性。山東3微米光刻膠國產廠商

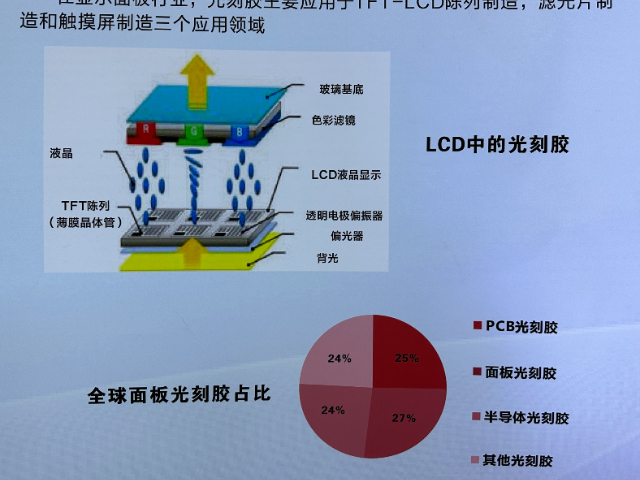

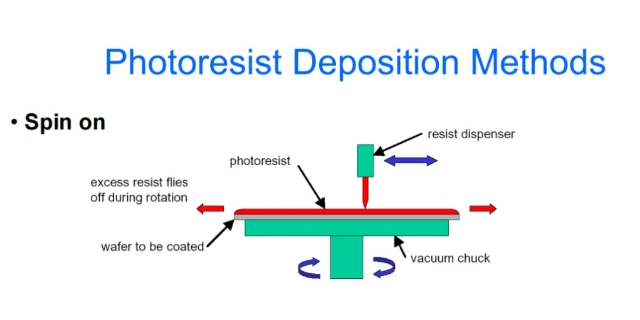

光刻膠發展史:從g-line/i-line到EUV早期光刻膠(紫外寬譜)。g-line (436nm) 和 i-line (365nm) 光刻膠:材料特點與應用時代。KrF (248nm) 光刻膠:化學放大技術的引入與**。ArF (193nm) 干法和浸沒式光刻膠:水浸沒帶來的挑戰與解決方案(頂部抗反射層、防水光刻膠)。EUV (13.5nm) 光刻膠:全新的挑戰(光子效率、隨機缺陷、靈敏度)與材料創新(分子玻璃、金屬氧化物)。未來展望(High-NA EUV, 其他潛在納米圖案化技術對膠的要求)。 。。。青海水油光刻膠廠家光刻膠涂覆需通過旋涂(Spin Coating)實現納米級均勻厚度。

光刻膠的環境、健康與安全考量潛在危害:易燃易爆(溶劑)。健康危害(皮膚/眼睛刺激、吸入風險、部分組分可能有生殖毒性或致*性)。環境污染(VOCs排放、廢液處理)。法規要求:化學品分類與標簽(GHS)。工作場所暴露限值。安全數據表。廢氣廢水排放標準。EHS管理實踐:工程控制(通風櫥、局部排風)。個人防護裝備。安全操作程序培訓。化學品儲存管理。泄漏應急響應。廢棄物合規處置。行業趨勢:開發更環保的光刻膠(水性、低VOC、無酚無苯)。光刻膠在微流控芯片制造中的應用微流控芯片的結構特點(微米級通道、腔室)。光刻膠作為模具(主模)的關鍵作用。厚光刻膠(如SU-8)用于制作高深寬比結構。光刻膠作為**層制作懸空結構或復雜3D通道。軟光刻技術中光刻膠模具的應用。對光刻膠的要求:生物相容性考慮(如需接觸生物樣品)、與PDMS等復制材料的兼容性。

《光刻膠的“天敵”:污染控制與晶圓潔凈度》**內容: 強調光刻膠對顆粒、金屬離子、有機物等污染物極其敏感。擴展點: 污染物來源、對光刻工藝的危害(缺陷、CD偏移、可靠性問題)、生產環境(潔凈室等級)、材料純化的重要性。《光刻膠的“保質期”:穩定性與存儲挑戰》**內容: 討論光刻膠在存儲和使用過程中的穩定性問題(粘度變化、組分沉淀、性能衰減)。擴展點: 影響因素(溫度、光照、時間)、如何通過配方設計(穩定劑)、包裝(避光、惰性氣體填充)、冷鏈運輸和儲存條件來保障性能。光刻膠配套試劑(如顯影液、去膠劑)的市場規模隨光刻膠需求同步增長。

《光刻膠原材料:產業鏈上游的“隱形***”》**內容: 解析光刻膠的關鍵上游原材料(如樹脂單體、光酸產生劑PAG、特殊溶劑、高純化學品)。擴展點: 這些材料的合成難度、技術壁壘、主要供應商、國產化情況及其對光刻膠性能的決定性影響。《光刻膠的“綠色”挑戰:環保法規與可持續發展》**內容: 討論光刻膠生產和使用中涉及的環保問題(有害溶劑、含氟化合物、含錫化合物等)。擴展點: 日益嚴格的環保法規(如REACH、PFAS限制)、廠商的應對策略(開發環保替代溶劑、減少有害物質使用、回收處理技術)。PCB光刻膠用于線路板圖形轉移,需耐受蝕刻液的化學腐蝕作用。黑龍江激光光刻膠廠家

MEMS傳感器依賴厚膠光刻(如SU-8膠)實現高深寬比的微結構加工。山東3微米光刻膠國產廠商

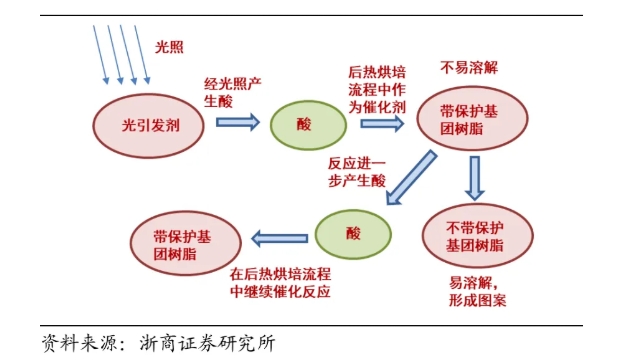

光刻膠原材料:樹脂、PAG、溶劑與添加劑樹脂: 主要成分,決定基本機械化學性能。不同類型膠的樹脂特點(酚醛樹脂-i-line, 丙烯酸/環烯烴共聚物-ArF, 特殊聚合物-EUV)。光敏劑/光酸產生劑: 吸收光能并引發反應的**。不同類型PAG的結構、效率、擴散特性比較。溶劑: 溶解樹脂等組分形成液態膠。常用溶劑(PGMEA, PGME, EL, CyHO等)及其選擇依據(溶解力、揮發性、安全性)。添加劑:淬滅劑: 控制酸擴散,改善LER/LWR。表面活性劑: 改善涂布均勻性、減少缺陷。染料: 控制光吸收/反射。穩定劑: 提高儲存壽命。原材料純度對光刻膠性能的極端重要性。山東3微米光刻膠國產廠商

- 浙江BGA有鉛錫球廠家 2025-10-13

- 惠州BGA高銀錫球國產廠家 2025-10-11

- 茂名BGA無鉛錫球 2025-10-05

- 湛江BGA低銀錫球國產廠家 2025-10-01

- 河北BGA有鉛錫球供應商 2025-09-28

- 汕頭BGA無鉛錫球工廠 2025-09-25

- 韶關BGA錫球價格 2025-09-24

- 河南BGA低銀錫球生產廠家 2025-09-23

- 上海BGA高銀錫球 2025-09-22

- 惠州錫球工廠 2025-09-19

- 東洋技研TOYOGIKEN/KB40N-4F4F-LA1-9.1MB 2025-12-24

- 揚州品牌數控螺桿磨床修復 2025-12-24

- 上海品牌路燈集中管理器廠家供應 2025-12-24

- 大連除濕機陶瓷發熱體出廠價 2025-12-24

- 普陀區如何PLC控制器檢測 2025-12-24

- 陜西電力傳輸絕緣線的型號 2025-12-24

- 浦東新區優勢車用LED廠家供應 2025-12-24

- 廣東高性能ABB變頻器哪家便宜 2025-12-24

- 天津采用氬弧焊工藝變壓器貨源充足 2025-12-24

- 遼寧PXI總線32通道輸出高精度熱電偶模擬卡廠家 2025-12-24