廣東平板零件尺寸快速檢測咨詢

平板零件尺寸快速檢測技術在多個行業都有著普遍的應用。在汽車制造行業,發動機缸體、變速器殼體等平板零件的尺寸精度直接影響汽車的性能和可靠性,快速檢測技術能夠確保這些零件符合嚴格的設計標準。在航空航天領域,對零件的尺寸精度要求極高,平板零件尺寸快速檢測為飛機機翼、機身等部件的制造提供了精確的尺寸保障。在電子制造行業,印刷電路板等平板零件的尺寸精度關系到電子產品的性能和穩定性,快速檢測技術有助于提高電子產品的質量和生產效率。此外,在機械加工、模具制造等行業,平板零件尺寸快速檢測也發揮著重要作用,推動著各行業向高質量、高效率方向發展。檢測程序可加密保護,防止未授權修改。廣東平板零件尺寸快速檢測咨詢

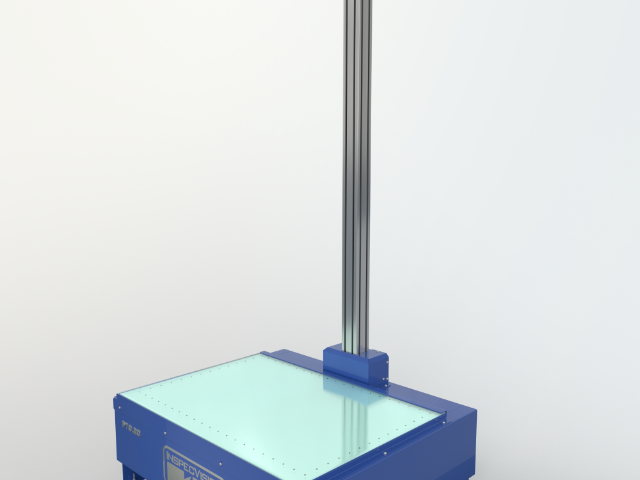

平板零件尺寸快速檢測的關鍵在于建立一套高效、準確的測量體系,其技術基石涵蓋光學、激光、機械接觸及圖像處理等多領域交叉應用。傳統檢測方法依賴人工卡尺或三坐標測量機,雖精度可靠但效率低下,難以適應現代制造業對速度與柔性的雙重需求。快速檢測技術通過非接觸式光學投影、激光掃描或結構光編碼等方式,將零件表面幾何信息轉化為數字信號,再經算法解析生成尺寸參數。這一過程無需逐點接觸,避免了機械變形對測量結果的影響,同時通過并行采集技術實現全尺寸覆蓋,大幅縮短檢測周期。例如,激光三角測量法通過發射線狀激光至零件表面,利用反射光斑位置變化計算高度差,結合高速相機實現動態掃描,可在數秒內完成復雜曲面的三維建模。其關鍵在于如何平衡掃描速度與分辨率,避免因采樣率不足導致邊緣信息丟失。江西零件外觀尺寸快速檢測解決方案快速檢測可測量復雜輪廓與不規則形狀。

快速檢測技術不只提供數據,還需具備智能決策能力,輔助用戶優化生產流程。系統通過分析歷史檢測數據,可識別尺寸偏差的規律性,如特定工序或設備導致的系統性誤差。基于機器學習模型,系統能預測未來檢測趨勢,提前調整生產參數以避免質量問題。例如,若檢測數據顯示某臺機床加工的零件孔徑持續偏小,系統會建議校準機床主軸或更換刀具。此外,智能決策模塊可根據檢測結論自動生成改進方案,如優化工藝路線、調整夾具位置或改進材料配方。這種主動式質量管理模式將檢測從“事后把關”轉變為“事前預防”,明顯提升了生產效率與產品競爭力。

軟件系統在平板零件尺寸快速檢測中起著“大腦”的作用。它負責對硬件采集到的數據進行處理和分析。在圖像處理軟件方面,能夠對工業相機拍攝的圖像進行預處理,去除噪聲干擾,增強圖像對比度,使平板零件的邊緣更加清晰,便于后續的尺寸測量。測量軟件則根據預設的測量算法和標準,對處理后的圖像或掃描數據進行計算,得出平板零件的各項尺寸參數。同時,軟件系統還具備數據管理和分析功能,能夠對大量的檢測數據進行存儲、查詢和統計分析,幫助企業及時發現生產過程中的尺寸偏差問題,為工藝改進提供數據支持。使用光學投影儀可同時比對多個特征是否符合公差要求。

工業現場的復雜環境對檢測系統提出嚴苛挑戰,溫度波動、振動干擾及光照變化均可能影響測量結果。溫度補償技術通過在關鍵部件(如傳感器、導軌)上布置溫度傳感器,建立熱變形模型,實時修正尺寸偏差。例如,鋁制零件在20℃至40℃范圍內膨脹系數達0.000023/℃,若未補償,1米長的零件可能產生0.46毫米的誤差。振動隔離采用主動或被動方式,空氣彈簧支撐平臺可衰減低頻振動,而壓電陶瓷執行器則能通過反向運動抵消高頻干擾。光照控制方面,結構光檢測需保持光源強度穩定,LED陣列配合恒流驅動電路可實現亮度波動小于0.1%,而漫反射板的使用能均勻化光照分布,避免零件表面反光導致的測量盲區。環境適應性的本質是通過硬件冗余與算法補償,將外部干擾對測量結果的影響降至可接受范圍。快速檢測可識別壓印、刻字等表面標記清晰度。深圳醫療器械鈑金快速檢測廠家

系統支持多零件同時檢測,進一步提升檢測節拍。廣東平板零件尺寸快速檢測咨詢

平板零件種類繁多,形狀、尺寸和材質各異,這就要求平板零件尺寸快速檢測技術具有良好的適應性。檢測設備應具備可調節的測量范圍和測量精度,能夠滿足不同尺寸平板零件的檢測需求。對于不同形狀的零件,如圓形、方形、異形等,檢測軟件應具備相應的特征提取和測量算法,準確識別零件的形狀特征并進行尺寸測量。此外,針對不同材質的平板零件,如金屬、塑料、陶瓷等,要考慮材質對檢測信號的影響,選擇合適的檢測方法和傳感器參數,確保檢測結果的準確性。廣東平板零件尺寸快速檢測咨詢

- 湖北不銹鋼鈑金檢測設備 2025-12-24

- QA-CAD官方版 2025-12-24

- 深圳測量尺寸檢測軟件找哪家 2025-12-24

- 廣東QA-CAD找哪家 2025-12-24

- 湖北國產QA-CAD官方版 2025-12-23

- 上海國產QA-CAD數據安全嗎 2025-12-23

- 廣東在線QA-CAD功能齊全 2025-12-23

- 武漢全自動鈑金檢測方法 2025-12-23

- 湖北精密鈑金檢測標準 2025-12-23

- 杭州國產QA-CAD數據安全嗎 2025-12-23

- 高光譜相機遙感系統醫學與生物醫學 2025-12-24

- 浙江多聯機集控分戶計費 2025-12-24

- IAS-3120小麥粉蛋白近紅外光譜檢測分析儀多少錢 2025-12-24

- 廣西尾氣洗滌分析儀表生產商 2025-12-24

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 工廠標準同步時鐘維修 2025-12-24