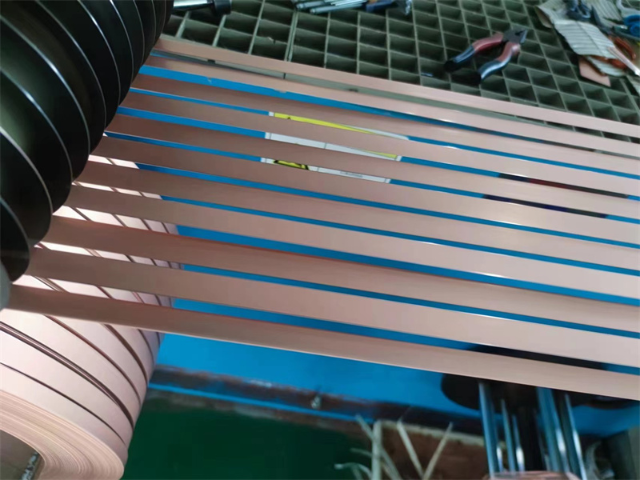

局部鍍銅VS全鍍銅鋼帶,在不同應用場景下的成本效益分析

在電氣連接與結構件設計中,工程師常常面臨一道關于“表面”的選擇題:是局部點“金”,還是全身披甲?這里說的“金”,其實是兼具功能與成本的銅鍍層。看似只是工藝上的微小差異,實則牽動著整套產品的性能邊界與經濟賬本。

需要明確的是,局部鍍銅與全鍍銅鋼帶都是成熟可靠的工藝路徑,本身并無高下之分。真正的價值在于理解其背后的設計邏輯,并將其正確匹配到合適的應用場景中,從而在技術可行性與經濟合理性之間找到平衡點。

功能實現路徑的差異:準確滿足vs多方面保障

局部鍍銅的主要邏輯是“功能導向,準確滿足”。它基于一個前提:只有特定區域(如觸點、焊盤、導電路徑)承擔關鍵電氣或機械功能。通過只在這些“要塞”施加銅層,既能滿足導電性、焊接性等需求,又避免了非功能區域的材料浪費。這種策略特別適合功能分區清晰、對非工作面無特殊要求的產品。

而全鍍銅鋼帶則奉行“系統防護,多方面保障”的理念。它為整個基材提供連續、均勻的銅覆蓋層,確保在復雜或不可預測的環境中(如整體防腐、均一導電性要求高)保持性能一致性。這種全覆蓋方式雖材料用量更大,但能有效規避因局部裸露導致的腐蝕起點或電化學失效風險。

成本結構的全景視角:不只是材料價格

談到鍍銅鋼帶成本,不能只看初始投入。需從兩個維度綜合評估:

直接成本:局部鍍銅通常在原材料消耗上更具優勢,尤其在銅價波動較大的市場環境下,節省的貴金屬用量可有效降低單位產品成本。同時,其加工流程往往更靈活,適用于多品種、小批量生產。

全生命周期成本:全鍍銅雖然前期投入略高,但在高可靠性要求的場景中,其帶來的長期穩定性可能減少售后維護、返修甚至安全風險帶來的隱性支出。例如在高壓電器或汽車控制器中,一次局部腐蝕引發的失效,代價遠高于初期多用的那層銅。

因此,鍍銅鋼帶有什么優勢,不能脫離具體使用環境來談——局部鍍銅勝在經濟高效,全鍍銅強在系統穩健。

場景化匹配:讓工藝服務于需求

場景一:成本敏感型低壓電器與消費電子

在空氣開關、插座、路由器等低壓電器內部連接件中,其功能區域明確,非接觸面無需導電或防腐。此時采用局部鍍銅,既能滿足焊接與導通需求,又能有效控制鍍銅鋼帶成本,是實現高性價比的典型做法。

當然,若產品處于密閉、高濕或存在冷凝風險的環境中,即便功能分區清晰,全鍍銅提供的無死角防護也可能成為更穩妥的選擇。

場景二:高可靠性要求的工業與汽車應用

在高壓斷路器、汽車控制器板等關鍵部件中,任何微小的性能退化都可能引發連鎖反應。全鍍銅形成的連續屏障,能在一定程度上消除薄弱點,保障長期運行的穩定性。此時,鍍銅鋼帶性能如何,更多體現在其一致性和耐久性上,而非單純的導電率數值。

值得注意的是,局部鍍銅也可作為補充策略——例如在全鍍基礎上,對高頻插拔或高電流區域進行局部加厚,實現“重點強化+整體防護”的復合方案。

構建理性決策框架

面對局部鍍銅與全鍍銅的選擇,建議從以下四個維度思考:

1、關鍵訴求:優先考慮成本至上,還是系統可靠性?

2、應用環境:是否存在不可控的腐蝕、濕度或電化學風險?

3、生產模式:是定制化多批次,還是標準化大批量?

4、總成本核算:是否將潛在失效風險與維護成本納入考量?

這一決策依賴于對基材特性(如DC01、Q235等牌號對鍍層結合力的影響)、工藝能力及實際工況的綜合判斷。專業的材料供應商的價值,正在于幫助客戶厘清這些變量,將科學的工藝選擇轉化為切實的產品競爭力。

經濟的方案,是讓每一克銅都用在真正需要它的地方;可靠的方案,則是不留下任何一處薄弱環節。鍍銅鋼帶性能如何、鍍銅鋼帶有什么優勢、鍍銅鋼帶成本高低,答案不在工藝本身,而在應用場景的精確定義之中。