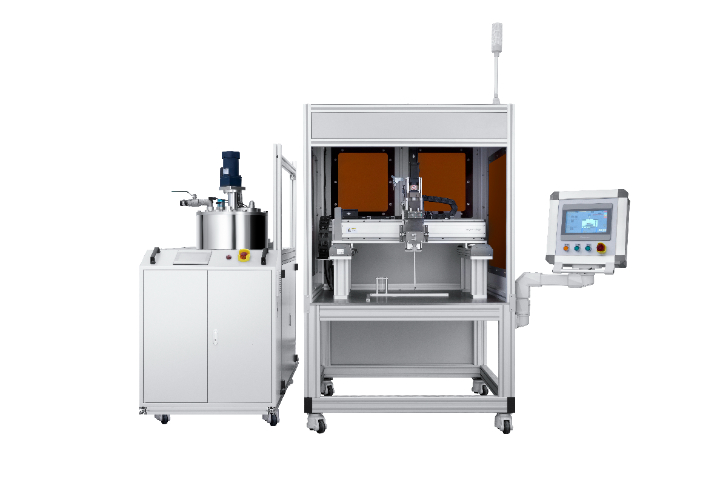

江蘇制動主缸點膠機組成

點膠機作為工業生產中膠黏劑施涂的關鍵設備,始終以 與 “高效” 為設計目的,在電子、汽車、醫療器械等諸多領域發揮著不可替代的作用。它能根據不同產品的特性靈活適配多種規格的點膠針頭,無論是微型電子元件的細微膠點,還是大型部件的連續膠線,都能通過選擇合適的針頭,確保膠點大小均勻、形狀規整,完美契合產品的密封、固定或連接需求。 更值得一提的是,其搭載的先進視覺定位系統如同 “火眼金睛”,能在高速運轉中實時捕捉工件的擺放狀態,一旦發現位置偏差便立即校正針頭軌跡,從根源上避免因工件移位導致的點膠失誤。在精密電子元件的批量生產中,這種控制不僅大幅降低了不良品率,還減少了膠黏劑的浪費,同時通過自動化連續作業模式,提升了生產效率,讓每一滴膠黏劑都能在恰當的位置發揮效用。 點膠機向線路板元件周圍點膠,形成緩沖層,減少外力對元件損傷。江蘇制動主缸點膠機組成

點膠機在提升生產連續性之外,還能有效保障膠黏劑的固化效果。它通過控制膠量輸出和優化涂覆方式,讓膠黏劑在固化過程中能充分反應,形成穩定可靠的膠層,從而確保粘接、密封等功能的有效實現。 膠黏劑的固化效果直接影響其性能,若膠量過多導致膠層過厚,或涂覆不均出現局部堆積,可能會使固化介質(如光線、熱量)無法充分作用于膠層內部,造成固化不完全,進而影響粘接強度或密封性。而點膠機通過預設程序把控膠量,同時以均勻的軌跡涂覆,能讓膠層厚度保持一致,為固化創造良好條件。 在 UV 膠的點膠場景中,這種保障作用尤為重要。UV 膠需依靠紫外線照射才能固化,對膠層厚度和均勻度要求極高。點膠機輸出的膠量適中且膠層厚度均勻,能讓 UV 燈的光線毫無阻礙地照射到膠層各處,確保每一部分膠黏劑都能充分吸收紫外線能量完成固化。這避免了因膠層過厚導致內部固化不完全的問題,使 UV 膠能發揮出應有的粘接強度,保障產品各部件連接的穩固性。 上海裝配線點膠機售后服務點膠機在汽車電子領域,用于儀表盤、線束固定點膠,耐受高低溫環境考驗。

點膠機除了提升涂膠均勻性,還能降低人工成本。一臺點膠機可替代多名工人的重復性點膠工作,從長期生產來看,能大幅減少人力投入,為企業節省可觀的用工開支。 傳統的人工點膠模式下,企業需要雇傭大量工人才能滿足生產需求,不僅每月要承擔高額的薪資支出,還需投入成本進行人員培訓。而且工人難免會有離職、請假等情況,人員流動容易導致生產節奏被打亂,影響生產進度和產品質量的穩定性。 在大型電子代工廠的批量生產中,這種成本優勢尤為突出。電子代工廠的生產規模大、點膠工序多,引入自動化點膠機后,無需再雇傭大量點膠工人,直接減少了每月的薪資支出。同時,點膠機可穩定持續工作,不受人員流動影響,避免了因工人離職導致的生產中斷或因新工人操作不熟練造成的質量波動,讓生產流程更穩定,間接提升了生產效益,為企業在市場競爭中增添了成本優勢。

點膠機在實現無接觸點膠之外,還能輔助完成導電連接。它可以涂覆導電膠,在那些不適合采用焊接工藝的場景中,依靠導電膠的導電性能實現電路的有效導通,為特殊的電路連接需求提供了可靠解決方案。 焊接工藝雖然能實現電路導通,但在一些特殊場景下存在局限性。比如部分材質脆弱的工件,焊接時的高溫可能會損壞基材;或者一些精密細小的連接部位,焊接操作難以實施。而導電膠具有良好的導電性和粘結性,點膠機通過控制其涂覆量和位置,能在不損傷工件的前提下完成電路連接。 在柔性顯示屏的電極連接中,這種優勢體現得尤為明顯。柔性顯示屏的基材脆弱敏感,傳統焊接工藝產生的高溫極易使其受損,導致顯示屏出現故障。點膠機涂覆的導電膠則能完美避開這一問題,它可以地涂覆在電極之間,依靠自身的導電性實現電極間的可靠導通,同時憑借良好的粘結性固定電極位置,既保證了電路的正常運行,又不會損傷柔性基材,滿足了這類特殊場景的連接需求。 點膠機在醫療器械生產中,用于導管、傳感器等部件的密封點膠,保障安全性。

點膠機的目的作用之一是實現膠黏劑的定量施加,憑借精密的控制系統,它能將膠量誤差控制在微小范圍,從根本上避免了人工點膠時因操作手法、疲勞程度等因素導致的膠量忽多忽少問題,為生產過程中的膠黏劑使用提供了穩定可靠的保障。 這種的定量能力在電子元件組裝這類對精度要求極高的場景中表現得尤為重要。以芯片與基板的貼合為例,點膠機能夠嚴格按照預設參數輸出固定膠量,不多不少恰到好處。膠量的控制,一方面保證了芯片與基板之間能形成牢固的連接,確保兩者在后續的使用過程中不會出現松動或接觸不良;另一方面,又能有效避免因膠量過多而溢出,防止多余的膠黏劑污染芯片或基板上的精密線路和元件,同時也不會因膠量不足而影響連接強度,為精密部件的穩定組裝奠定了堅實的基礎,保障了電子設備的整體性能和使用壽命。 點膠機向筆記本鍵盤鍵帽點膠,固定按鍵結構,避免按壓時松動卡頓。河南性價比高的點膠機工廠

點膠機為耳機喇叭磁路點膠,固定內部部件,減少振動雜音影響音質。江蘇制動主缸點膠機組成

點膠機在適應微小部件點膠需求之外,還能提升生產的安全性,其目的在于避免人工直接接觸膠黏劑帶來的健康風險。在制造業的點膠環節中,部分膠黏劑含有刺激性成分,甚至具有腐蝕性,人工操作時若直接觸碰,可能會對皮膚造成傷害,長期接觸還可能引發呼吸道不適等健康問題。 而點膠機通過全自動化操作完成膠液的輸送與涂覆,整個過程無需人工介入膠黏劑的直接接觸。操作人員只需在設備啟動前進行參數設置,在運行過程中進行狀態監控,無需觸碰膠液本身。這種操作模式從根本上切斷了人體與有害膠黏劑的直接接觸途徑,大幅降低了健康受損的風險。 同時,這也減少了因膠黏劑接觸導致的職業病發生可能,讓生產環境得到明顯改善。員工無需在充滿刺激性氣味或存在腐蝕風險的環境中近距離作業,工作安全性得到保障,進而能以更專注的狀態投入生產,間接提升了整體生產效率與穩定性。 江蘇制動主缸點膠機組成

- 江門真空灌膠機產品介紹 2025-12-23

- 湖南醫療行業點膠機特點 2025-12-23

- 河南裝配線點膠機流程 2025-12-23

- 宿遷自動真空灌膠機推薦廠家 2025-12-23

- 江蘇制動主缸點膠機組成 2025-12-23

- 淮南比較好的真空灌膠機批量定制 2025-12-23

- 合肥靠譜的真空灌膠機 2025-12-23

- 江蘇常見的點膠機作用 2025-12-23

- 河南阻尼器點膠機源頭廠家 2025-12-23

- 蕪湖硅膠真空灌膠機價格 2025-12-23

- 不銹鋼板螺母點焊機專機 2025-12-23

- 貴州編織袋衛星式柔版印刷機價格 2025-12-23

- 青浦區購買曲奇餅干機規格尺寸 2025-12-23

- 黑龍江絕緣套管上漆生產線生產 2025-12-23

- 浙江擺臂伺服擰緊軸供應商 2025-12-23

- 廣東領鎖智能客服電話 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 濱湖區數控機床制造標準 2025-12-23

- 上海工業卷板加工聯系方式 2025-12-23

- 江西高效穩定打包機產量計算 2025-12-23