汕頭壓鑄島沖壓設備生產企業

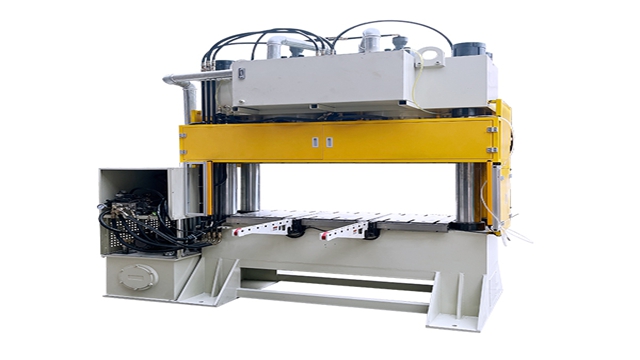

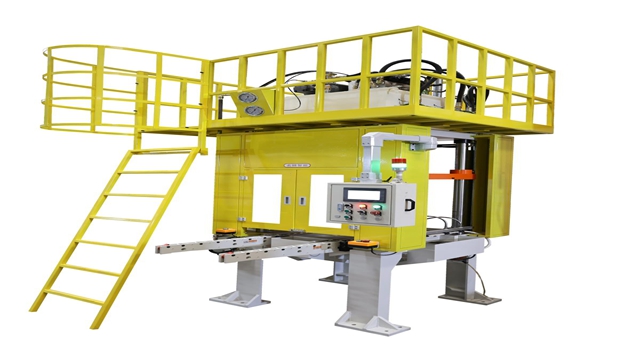

東莞市名鏘智能科技有限公司的全自動沖壓設備憑借高精度伺服系統,成為金屬加工領域的效率。該設備采用進口三菱伺服電機驅動,配合滾珠絲杠傳動結構,定位精度可達±,確保沖壓件尺寸誤差控制在行業標準的1/3以內。設備集成了智能送料機構,通過高清視覺傳感器識別材料位置,自動調整送料速度與沖壓節奏,實現每分鐘120次的高速沖壓頻率。操作界面配備英寸觸摸屏,內置200組以上沖壓參數模板,涵蓋電子、汽車、家電等行業常見工件類型,操作人員只需選擇對應模板并確認材料厚度,設備即可自動完成參數匹配,大幅降低人工調試時間,即使新手也能快速上手操作。機身采用整體鑄造鋼結構,經時效處理消除內應力,長期運行無變形,保障沖壓精度穩定性。 自動校平工序保證電池托盤平面度,消除沖壓后變形影響。汕頭壓鑄島沖壓設備生產企業

名鏘智能的大型沖壓設備配備了智能調平系統,確保設備長期穩定運行。設備在機身底部安裝了 4 個高精度液壓調平支腿,每個支腿都配備壓力傳感器和位移傳感器,實時監測設備的水平狀態。當檢測到設備水平偏差超過 0.1mm/m 時,系統自動啟動液壓泵,調整相應支腿的高度,將設備調至水平狀態。調平系統支持定期自動檢測和手動檢測兩種模式,操作人員可通過觸摸屏查看設備的水平狀態曲線。在設備安裝調試階段,智能調平系統可大幅縮短安裝時間,從傳統的 2-3 天縮短至 2 小時以內。在長期使用過程中,該系統能自動補償地基沉降或設備變形導致的水平偏差,確保沖壓精度不受設備傾斜影響,延長設備使用壽命。浙江機械沖壓設備價格多少伺服送料機配合視覺定位,動態補償送料精度 ±0.005mm。

名鏘智能的沖壓設備配備了智能能耗管理系統,幫助企業實現綠色生產。系統通過安裝在設備各關鍵部位的能耗傳感器,實時監測沖壓過程中的電能、液壓油、潤滑油等能耗數據,并通過數據分析找出能耗高峰和浪費點。基于監測數據,系統自動優化設備的運行參數,如在非高峰時段降低設備的待機功率,在保證加工質量的前提下減少液壓系統的流量等。系統還能生成能耗分析報表,展示設備的能耗趨勢、單位產品能耗等關鍵指標,幫助企業制定節能方案。通過智能能耗管理系統,設備的綜合能耗降低 25% 以上,每年可減少二氧化碳排放約 10 噸,既響應了國家節能減排政策,又降低了企業的生產成本。

名鏘智能的沖壓設備配備了先進的模具保護系統,有效降低模具損耗成本。系統通過安裝在模具上下模的壓力傳感器和位移傳感器,實時監測沖壓過程中的模具受力和間隙變化。當檢測到模具內有異物、材料重疊或定位不準時,立即發出信號使滑塊緊急制動,制動距離控制在 2mm 以內,避免模具碰撞損壞。系統支持設置模具壽命管理功能,自動記錄模具沖壓次數,達到預設壽命時提醒更換或維護,防止模具過度磨損影響產品質量。對于復雜模具,系統可設置分段壓力監測,在沖壓的不同階段設置不同的壓力閾值,實現全流程模具保護。通過模具保護系統,客戶的模具損耗率降低 60% 以上,模具使用壽命延長至原來的 1.5 倍,每年可節省模具更換成本數十萬元,同時減少因模具損壞導致的停機時間。自動上下料機器人重復定位 ±0.05mm,避免人工放置偏差。

名鏘智能的沖壓設備配備了先進的自動潤滑系統,大幅降低設備維護成本。該系統采用遞進式分配器設計,可精確控制每個潤滑點的油量和潤滑周期,確保曲軸、滑塊、導柱等關鍵運動部件得到充分潤滑而無油脂浪費。系統內置油位傳感器和壓力傳感器,當潤滑油量不足或油路堵塞時自動報警,避免因潤滑不良導致的部件磨損。潤滑系統支持與設備控制系統聯動,可根據設備運行時間和沖壓次數自動調整潤滑頻率,在高速沖壓時增加潤滑次數,低速時減少潤滑量,實現智能化潤滑管理。通過自動潤滑系統,設備的運動部件磨損率降低 40% 以上,維護周期延長至原來的 2 倍,每年可節省維護費用和備件更換成本數萬元。安全聯鎖系統響應≤0.1 秒,多重防護符合 GB/T 23821 - 2022 標準。太原航天航空沖壓設備解決方案

IP65 防護 + 500 小時耐鹽霧,惡劣環境故障率比普通設備低 70%。汕頭壓鑄島沖壓設備生產企業

名鏘智能的沖壓設備集成了先進的視覺定位系統,大幅提升了沖壓件的定位精度。該系統由多個高清工業相機和光源組成,可從不同角度拍攝待加工材料的圖像,通過圖像識別算法精確定位材料的邊緣和基準點,定位誤差控制在 ±0.01mm 以內。視覺系統與設備控制系統實時聯動,當檢測到材料位置偏移時,自動調整送料機構進行補償,確保沖壓位置準確無誤。在不規則形狀材料的沖壓加工中,該系統表現尤為突出,能有效解決人工定位精度低、效率慢的問題,使定位效率提升 5 倍以上,產品合格率提高至 99.9%,特別適合汽車配件、電子元件等對定位精度要求高的產品生產。汕頭壓鑄島沖壓設備生產企業

- 昆明切邊沖壓設備解決方案 2025-12-24

- 西寧定制沖壓設備廠家 2025-12-24

- 杭州航天航空沖壓設備售價 2025-12-24

- 上海家電沖壓設備解決方案 2025-12-24

- 杭州高速沖壓設備費用 2025-12-24

- 南昌壓鑄島沖壓設備價格 2025-12-24

- 合肥數控沖壓設備價格 2025-12-23

- 長沙家電沖壓設備聯系方式 2025-12-23

- 江蘇非標沖壓設備解決方案 2025-12-23

- 昆明航天航空沖壓設備生產企業 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 河南雙級反滲透實驗室超純水機ODM工廠 2025-12-24

- 浙江別墅電梯費用 2025-12-24