佛山氣動沖壓設備解決方案

名鏘智能的沖壓設備注重能源回收利用,實現了綠色節能生產。設備在滑塊下行和制動過程中,通過能量回收裝置將動能和勢能轉化為電能,并存儲在超級電容中,供設備下次啟動或輔助動作使用。能量回收系統可回收沖壓過程中 30% 以上的能量,明顯降低了設備的電能消耗。在液壓系統中,設備采用變頻液壓泵和能量再生回路,減少液壓系統的能量損失。通過這些能源回收技術,設備的綜合能耗降低 35% 以上,每年可節省大量電費,同時減少了碳排放,符合國家綠色制造的發展理念,為企業實現可持續發展提供了有力支持。農業機械零件沖壓機連續 8 小時無人值守,適應多塵潮濕環境。佛山氣動沖壓設備解決方案

針對薄料沖壓易起皺的問題,名鏘智能的精密沖壓設備采用了先進的壓邊力控制技術。設備在模具周圍安裝了多個的液壓壓邊缸,每個壓邊缸的壓力都可通過伺服閥單獨控制,根據材料的流動情況實時調整壓邊力的大小和分布。通過與視覺檢測系統聯動,設備可實時監測材料的起皺情況,并自動調整對應區域的壓邊力,抑制皺紋產生。在不銹鋼薄板沖壓應用中,該技術使材料的起皺率降低 90% 以上,產品合格率從原來的 85% 提升至 99.5% 以上。壓邊力控制技術特別適合家電面板、汽車覆蓋件等對表面質量要求高的薄料沖壓產品,大幅提升了產品質量和生產效率。河北伺服沖壓設備人機工程操作臺高度可調,操作人員勞動強度降 30% 效率升 20%。

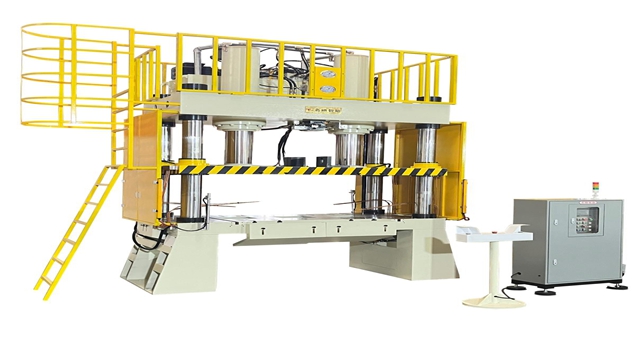

東莞市名鏘智能科技有限公司的全自動沖壓設備憑借高精度伺服系統,成為金屬加工領域的效率。該設備采用進口三菱伺服電機驅動,配合滾珠絲杠傳動結構,定位精度可達±,確保沖壓件尺寸誤差控制在行業標準的1/3以內。設備集成了智能送料機構,通過高清視覺傳感器識別材料位置,自動調整送料速度與沖壓節奏,實現每分鐘120次的高速沖壓頻率。操作界面配備英寸觸摸屏,內置200組以上沖壓參數模板,涵蓋電子、汽車、家電等行業常見工件類型,操作人員只需選擇對應模板并確認材料厚度,設備即可自動完成參數匹配,大幅降低人工調試時間,即使新手也能快速上手操作。機身采用整體鑄造鋼結構,經時效處理消除內應力,長期運行無變形,保障沖壓精度穩定性。

名鏘智能的沖壓設備在惡劣生產環境下具有很強的適應性,確保穩定運行。設備機身采用整體噴塑處理,涂層厚度達 80μm 以上,具有良好的防銹、防腐蝕性能,可在濕度 85% 以下的環境中長期使用。電氣控制系統采用 IP54 防護等級設計,關鍵部件如伺服電機、傳感器均加裝防水防塵罩,有效抵御車間粉塵和油污的侵蝕。針對高溫環境,設備配備強化散熱系統,通過增加散熱面積和采用強制風冷技術,使設備在 45℃以下的環境中仍能保持穩定性能。在五金加工車間的實際應用中,該設備在粉塵較多、油污較重的環境下連續運行 12 個月無故障,設備故障率比行業平均水平低 50% 以上,大幅減少了因環境因素導致的停機維修時間,保障了生產的連續性和穩定性。低溫沖壓設備控溫 - 50℃至 - 20℃,高碳鋼合格率從 60% 升至 95%。

在汽車零部件生產領域,名鏘智能的重型沖壓設備展現出強勁的加工能力。該設備針對高強度鋼板、鋁合金等硬質材料設計,比較大沖壓力可達1000噸,能輕松完成厚板沖壓成型作業。設備配備雙曲軸驅動系統,通過同步控制技術確保左右滑塊受力均勻,減少沖壓過程中的偏載現象,延長模具使用壽命。為應對汽車行業多品種、小批量的生產需求,設備支持快速換模功能,換模時間從傳統設備的2小時縮短至15分鐘以內,通過模具編碼識別系統自動調用對應沖壓參數,無需人工重復調試。設備運行時配備實時壓力監控系統,當沖壓負載超過預設值10%時自動停機并報警,避免過載導致的模具損壞和設備故障,保障生產安全與產品質量。目前,該機型已服務于多家汽車零部件廠商,助力實現高難度沖壓件的穩定量產。 3000 噸重型沖壓機雙工作臺設計,單班產能超 500 件大型工程機械零件。昆明切邊沖壓設備聯系方式

機器人自動去毛刺裝置,提升零件表面質量減少人工。佛山氣動沖壓設備解決方案

在醫療器械零件沖壓領域,名鏘智能的潔凈型沖壓設備滿足了嚴格的衛生要求。該設備采用全封閉結構設計,機身表面經過電解拋光處理,無衛生死角,可直接用酒精或消毒水進行清潔消毒,符合醫療行業的衛生標準。設備的傳動系統采用食品級潤滑油,避免傳統潤滑油可能產生的揮發物污染。送料和收料區域安裝高效空氣過濾器,形成局部潔凈環境,防止空氣中的粉塵附著在工件表面。針對醫療零件的精密要求,設備配備超精密定位系統,定位精度達 ±0.003mm,確保零件尺寸的一致性。目前,該設備已成功應用于注射器推桿、手術器械配件等醫療產品的沖壓加工,通過了 ISO13485 醫療器械質量管理體系認證,為醫療行業提供安全可靠的加工設備。佛山氣動沖壓設備解決方案

- 昆明切邊沖壓設備解決方案 2025-12-24

- 西寧定制沖壓設備廠家 2025-12-24

- 杭州航天航空沖壓設備售價 2025-12-24

- 上海家電沖壓設備解決方案 2025-12-24

- 杭州高速沖壓設備費用 2025-12-24

- 南昌壓鑄島沖壓設備價格 2025-12-24

- 合肥數控沖壓設備價格 2025-12-23

- 長沙家電沖壓設備聯系方式 2025-12-23

- 江蘇非標沖壓設備解決方案 2025-12-23

- 昆明航天航空沖壓設備生產企業 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 河南雙級反滲透實驗室超純水機ODM工廠 2025-12-24

- 浙江別墅電梯費用 2025-12-24