鄭州航天航空沖壓設備廠家

名鏘智能的智能沖壓設備融入工業互聯網技術,實現了設備的數字化運維管理。設備內置物聯網模塊,可實時采集沖壓力、速度、溫度、振動等200余項運行參數,通過邊緣計算網關進行數據預處理后上傳至云端平臺。管理系統通過大數據分析建立設備健康模型,當檢測到參數異常時自動發出預警,可能發生的故障,如模具磨損預警、液壓系統泄漏預警等,維修人員可根據預警信息提前準備備件,避免突發停機造成的生產損失。系統還能自動統計設備OEE(設備綜合效率)、沖壓件合格率、能耗等生產數據,生成多維度分析報表,幫助企業優化生產計劃和工藝參數。通過遠程診斷功能,名鏘技術團隊可實時查看設備運行數據,為客戶提供在線技術支持,故障響應時間縮短至2小時以內,大幅提升設備運維效率。 機器人自動去毛刺裝置,提升零件表面質量減少人工。鄭州航天航空沖壓設備廠家

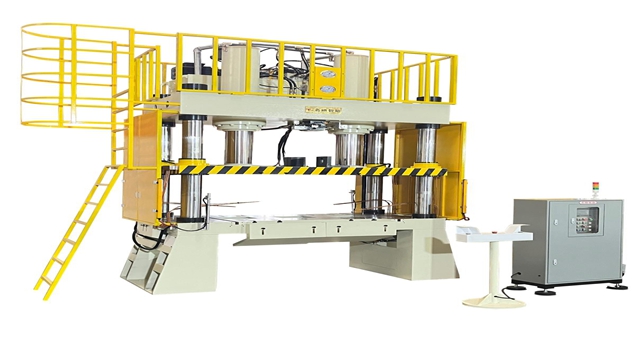

針對沖壓生產的柔性化需求,名鏘智能的機器人集成式沖壓設備實現了高度自動化和柔性化生產。該設備與多臺工業機器人無縫集成,形成柔性沖壓單元,可實現多品種、小批量產品的快速切換生產。機器人負責工件的抓取、搬運、翻轉和上下料,配合視覺識別系統可自動識別不同類型的工件并采取相應的抓取策略。設備的模具庫可存儲多套模具,通過機器人自動換模系統實現模具的快速更換,換模時間控制在10分鐘以內。柔性沖壓單元支持遠程編程和監控,操作人員可通過離線編程軟件提前編寫不同產品的生產程序,生產時一鍵調用即可。在汽車零部件、家電配件等多品種生產企業中,該柔性沖壓單元使設備利用率提升至90%以上,生產響應速度提高3倍,滿足了市場對產品多樣化和快速交付的需求。 南京高速沖壓設備價格多少條碼掃描自動錄入生產數據,實現物料流轉全程可追溯。

針對薄料沖壓易起皺的問題,名鏘智能的精密沖壓設備采用了先進的壓邊力控制技術。設備在模具周圍安裝了多個的液壓壓邊缸,每個壓邊缸的壓力都可通過伺服閥單獨控制,根據材料的流動情況實時調整壓邊力的大小和分布。通過與視覺檢測系統聯動,設備可實時監測材料的起皺情況,并自動調整對應區域的壓邊力,抑制皺紋產生。在不銹鋼薄板沖壓應用中,該技術使材料的起皺率降低 90% 以上,產品合格率從原來的 85% 提升至 99.5% 以上。壓邊力控制技術特別適合家電面板、汽車覆蓋件等對表面質量要求高的薄料沖壓產品,大幅提升了產品質量和生產效率。

名鏘智能的沖壓設備配備了智能質量追溯系統,實現了產品全生命周期的質量管控。系統通過在設備上安裝的條碼掃描裝置,記錄每一件產品的生產信息,包括生產時間、操作人員、設備編號、沖壓參數、檢測結果等,并生成的產品追溯碼。追溯碼可通過激光打標或噴碼方式標記在產品上,客戶可通過掃碼查看產品的完整生產過程。當產品出現質量問題時,管理人員可通過追溯系統快速定位問題環節,分析原因并采取改進措施。智能質量追溯系統滿足了汽車、航空航天等行業的質量追溯要求,提升了企業的質量管理水平和客戶滿意度。能量回收系統回收 30% 能量,綜合能耗降低 35% 年省大量電費。

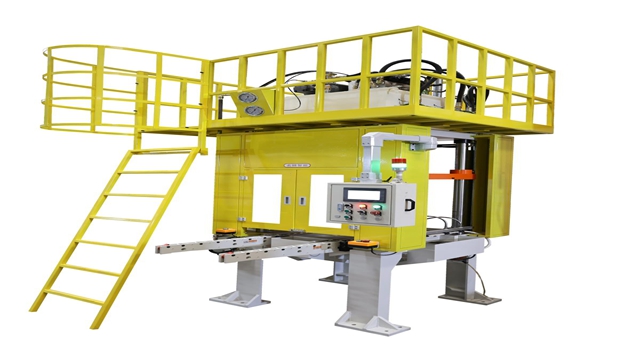

針對大型管件的沖壓成型,名鏘智能的沖壓設備展現出獨特優勢。該設備采用臥式結構設計,可加工長度達 6 米的大型管件,通過多工位連續沖壓實現管件的彎曲、沖孔、擴口等多種成型工藝。設備配備的管件定位系統,通過多個可調支撐輪和導向裝置,確保長管件在沖壓過程中不會產生彎曲變形。為適應不同直徑和材質的管件加工,設備的模具和夾具采用模塊化設計,可快速更換,換產時間控制在 30 分鐘以內。在石油管道、化工設備管件等大型管件的生產中,該設備實現了管件的高效集成化加工,生產效率提升 4 倍以上,產品質量穩定性顯著提高,為大型管件制造企業提供了專業的加工解決方案。自動送料張力控制系統,確保超薄帶材輸送平穩不褶皺。重慶高速沖壓設備解決方案

磁吸式快速換模系統 5 分鐘完成換模,RFID 自動調用沖壓參數。鄭州航天航空沖壓設備廠家

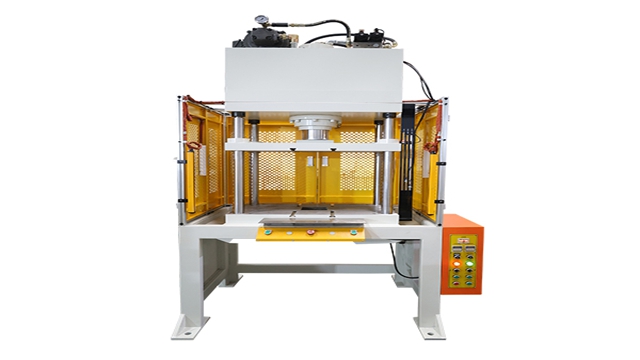

針對高硬度材料的沖壓加工,名鏘智能的超高壓沖壓設備提供了高效解決方案。該設備采用超高壓液壓系統,工作壓力可達 40MPa,遠高于傳統沖壓設備的壓力水平,能輕松完成淬火鋼、一定強度合金等硬脆材料的沖壓成型。設備配備特殊設計的沖頭和模具,采用硬質合金材料制造,表面噴涂金剛石涂層,耐磨性和抗壓性大幅提升。通過分段沖壓技術,設備可將高硬度材料的沖壓過程分解為多個步驟,逐步成型,減少材料開裂風險。在模具行業的刃口沖壓應用中,該設備成功解決了高硬度模具鋼的沖壓難題,沖壓效率提升 3 倍以上,模具刃口的精度和質量也得到明顯提升,為高硬度材料加工提供了可靠的設備支持。鄭州航天航空沖壓設備廠家

- 昆明切邊沖壓設備解決方案 2025-12-24

- 西寧定制沖壓設備廠家 2025-12-24

- 杭州航天航空沖壓設備售價 2025-12-24

- 浙江伺服沖壓設備出廠價 2025-12-24

- 上海家電沖壓設備解決方案 2025-12-24

- 杭州高速沖壓設備費用 2025-12-24

- 南昌壓鑄島沖壓設備價格 2025-12-24

- 合肥數控沖壓設備價格 2025-12-23

- 長沙家電沖壓設備聯系方式 2025-12-23

- 江蘇非標沖壓設備解決方案 2025-12-23

- 天寧區安裝母版拼版機哪個好 2025-12-24

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 惠山區常規CZU型鋼設備批量定制 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24