-

廣西生產良率管理系統

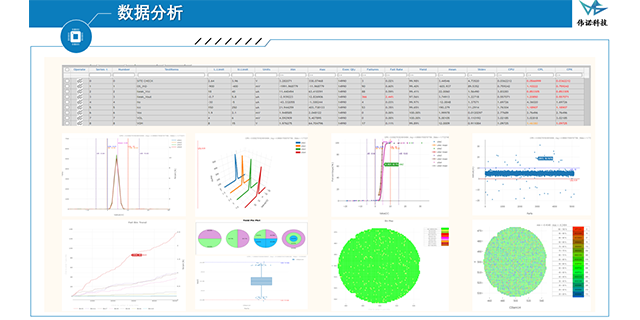

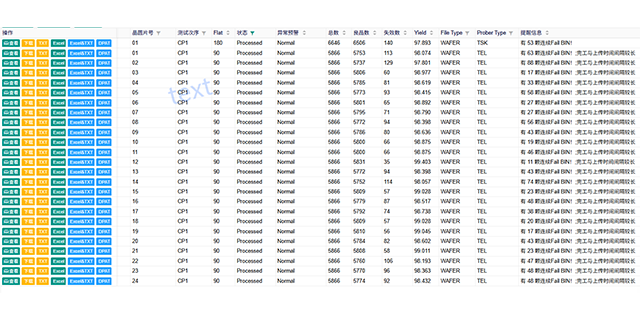

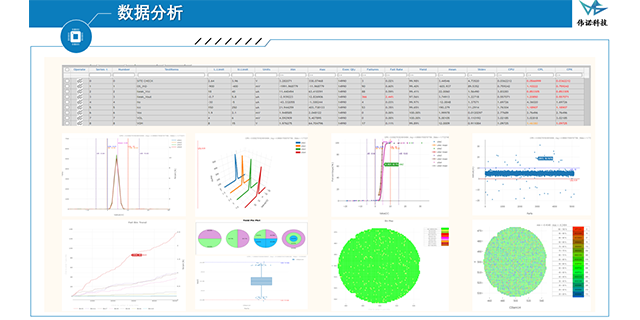

廣西生產良率管理系統芯片設計公司在多輪流片迭代中,亟需快速獲取準確的測試反饋以指導下一版優化。YMS自動采集來自ASL1000、TR6850、MS7000等平臺的stdf、txt、zip等格式數據,完成清洗整合后,以圖表形式直觀呈現各版本間的良率差異與缺陷分布變化。設計工程師可對...

2025-12-24 -

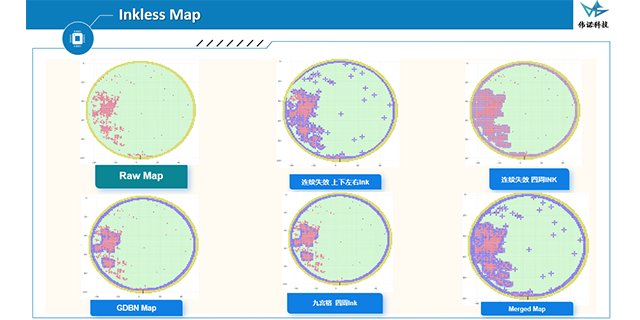

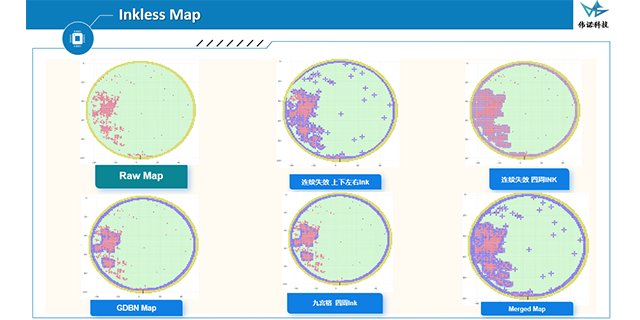

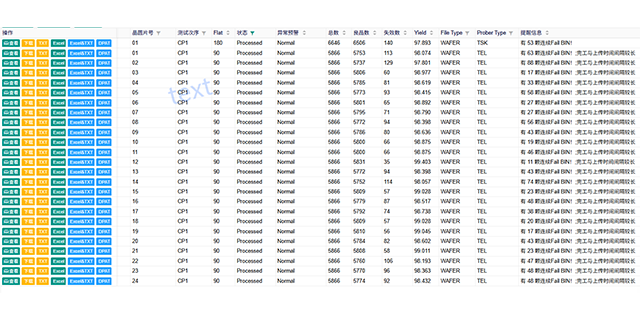

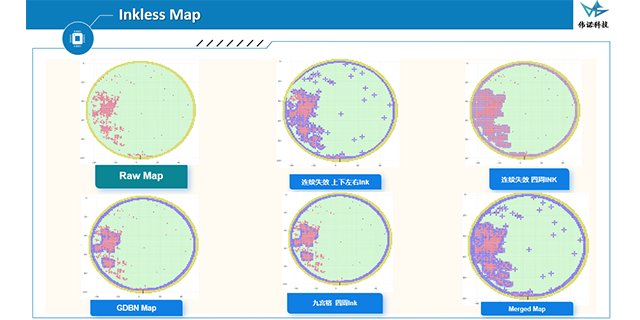

吉林半導體Mapping Inkless工具

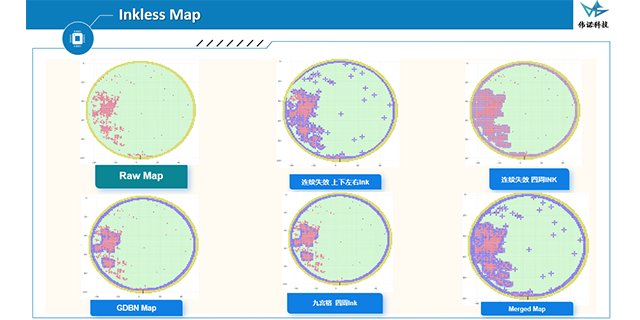

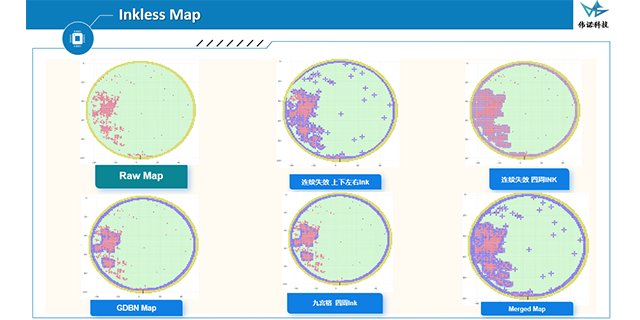

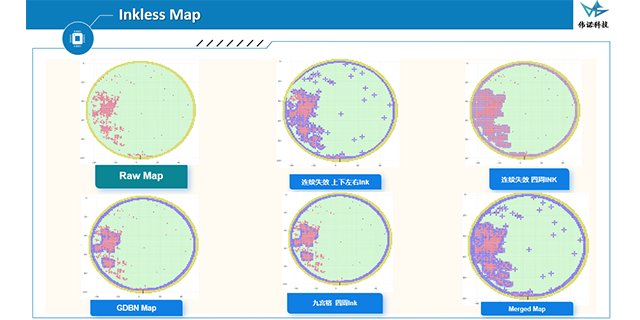

吉林半導體Mapping Inkless工具良率異常若依賴人工逐項排查,常需跨多個系統比對數據,耗時且易遺漏關鍵線索。YMS自動匯聚來自Chroma、STS8200、ASL1000等平臺的測試結果,構建統一數據庫,并以熱力圖、趨勢曲線等形式直觀展示缺陷分布與良率波動。當某批次FT良率下降時,工程師可快速...

2025-12-24 -

福建可視化PAT系統定制

福建可視化PAT系統定制在半導體制造中,由于Fab制程的物理與化學特性,晶圓邊緣的芯片(Edge Die)其失效率明顯高于中心區域。這一現象主要源于幾個關鍵因素:首先,在光刻、刻蝕、薄膜沉積等工藝中,晶圓邊緣的反應氣體流場、溫度場及壓力場分布不均,導致工藝一致性變差;其次,邊緣區域更...

2025-12-24 -

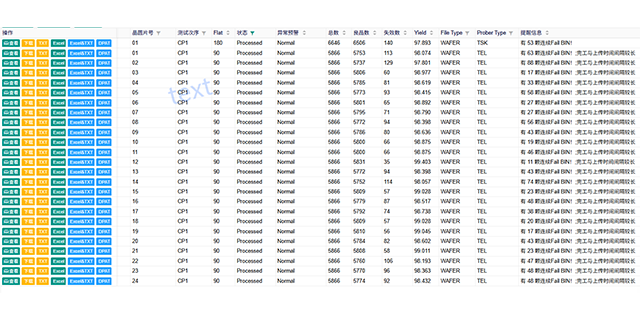

貴州GDBC

貴州GDBC在晶圓測試(CP)過程中,ProbeMapping(探針測試圖譜)作為記錄每一顆芯片測試結果的重要載體,其數據完整性直接決定了良率分析的準確性與生產流程的可追溯性。然而在實際量產環境中,因硬件通信異常、軟件系統故障、產線突然斷電或人為操作失誤等多種意外情況...

2025-12-23 -

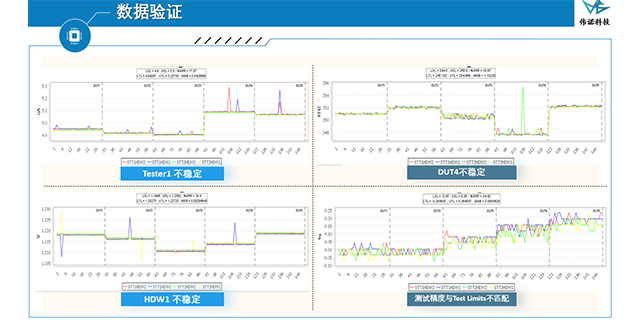

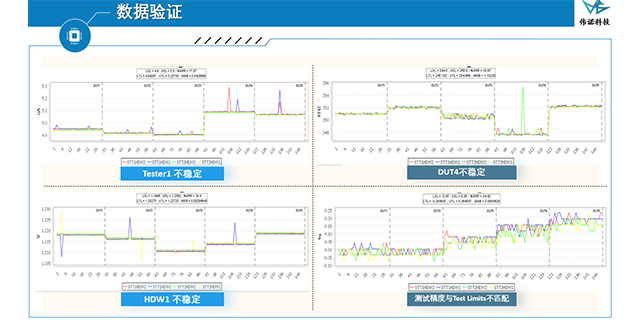

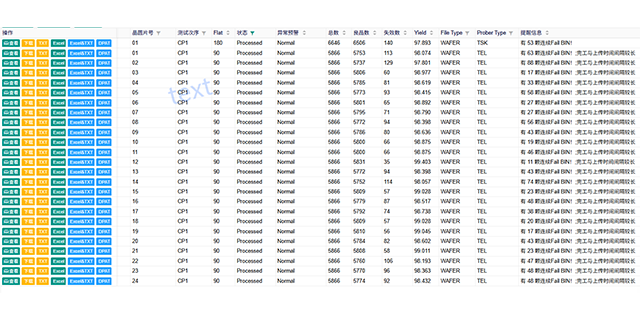

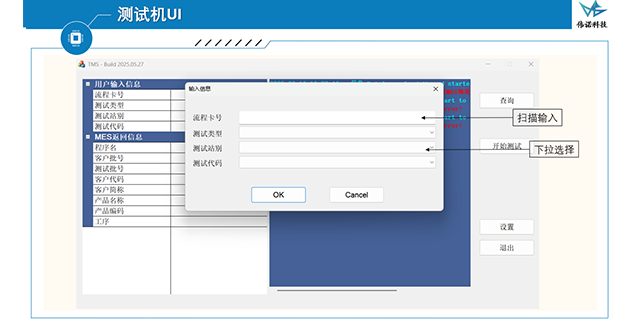

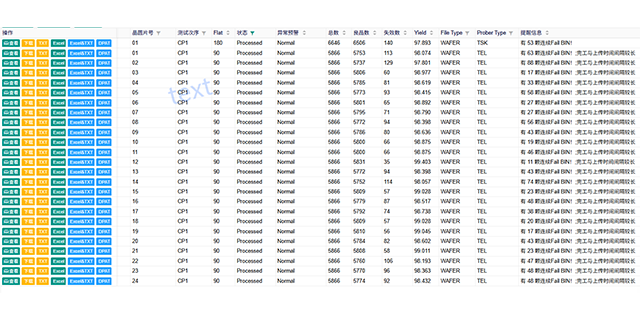

河北車規芯片TMS系統服務商

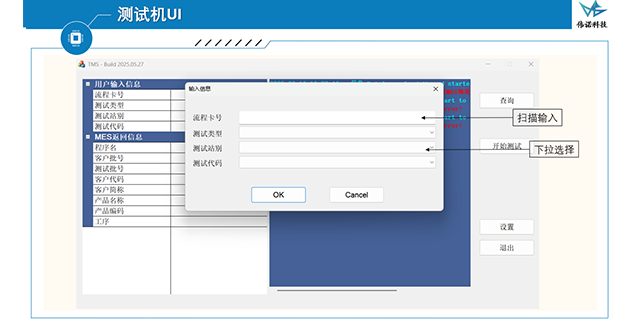

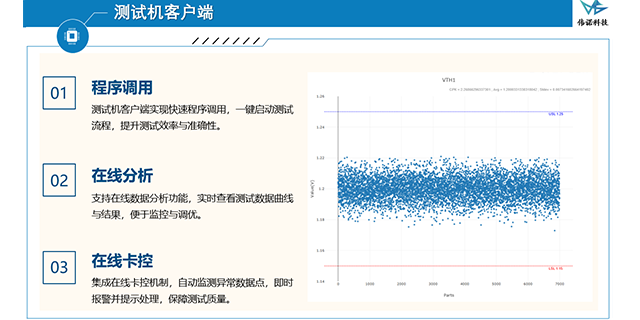

河北車規芯片TMS系統服務商在半導體測試中,一次微小的參數設置錯誤或數據記錄偏差,都可能在后續分析中被放大,導致錯誤的結論。通過系統化手段,可以從根源上抑制這類誤差的產生。自動執行數據采集,能夠杜絕人工抄錄或導入時可能發生的遺漏與錯位。所有測試步驟和環境條件均被精確記錄并標準化,確保不同...

2025-12-23 -

廣西晶圓PAT服務

廣西晶圓PAT服務面對國產替代需求,選擇具備技術自主性和行業適配能力的良率管理系統廠商至關重要。上海偉諾信息科技有限公司的YMS系統兼容主流Tester平臺,覆蓋十余種測試數據格式,實現從采集、解析到異常過濾的全流程自動化。其分析引擎支持時間序列追蹤、晶圓區域對比及WAT/CP...

2025-12-23 -

貴州生產良率管理系統

貴州生產良率管理系統國產芯片進入量產階段后,對數據一致性、分析時效性和報告規范性提出更高要求。YMS自動匯聚來自SineTest、Juno、CTS8280等平臺的測試結果,剔除重復與異常記錄,形成高質量數據資產池。系統可實時識別某批次FT良率偏離趨勢,并回溯其CP漏電參數與WAT...

2025-12-23 -

安徽半導體測試封裝的MES系統公司

安徽半導體測試封裝的MES系統公司在封測廠應對多客戶、多品類混線生產時,如何確保每張訂單嚴格遵循其專屬工藝規范是關鍵難題。MES系統通過訂單驅動的執行邏輯,在派工階段即加載對應的Q-Time規則、SPC控制點、標簽格式及包裝要求,實現“一單一策”的精細化管控。設備自動化模塊確保只有符合當前工單...

2025-12-23 -

中國澳門生產良率管理系統服務商

中國澳門生產良率管理系統服務商YMS(良率管理系統)的本質是將海量測試數據轉化為精確的質量決策依據。系統兼容ETS88、J750、ASL1000、Chroma等主流Tester設備,自動解析stdf、csv、log、jdf等多種格式數據,完成端到端的數據治理。在此基礎上,通過標準化數據庫實...

2025-12-23 -

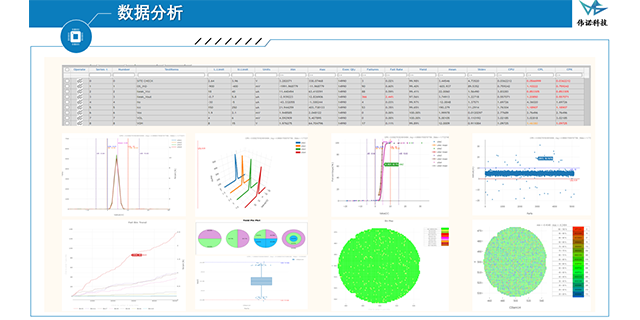

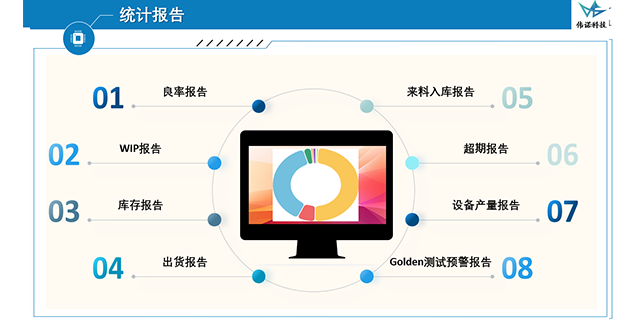

新疆MES系統設計

新疆MES系統設計半導體智能制造工廠在推進精細化管理過程中,常因生產數據分散在不同設備或系統中而難以形成統一視圖。MES系統通過集中采集訂單執行狀態、設備運行參數、工藝控制點及質量檢測結果,構建覆蓋全產線的統一數據視圖。管理層可通過統計報告與看板直觀掌握各工站產能負荷、異常分布...

2025-12-23 -

云南半導體Mapping Inkless

云南半導體Mapping Inkless面對半導體生產現場,車間良率管理系統實現了對制造過程的實時洞察與動態調控。系統自動匯聚來自各類測試設備的原始數據,經智能解析后形成結構化數據庫,支撐對各工序、各時段良率表現的即時追蹤。管理者可通過可視化圖表快速識別產線瓶頸、異常波動或區域性缺陷,及時干預以減少...

2025-12-22 -

山東Mapping Inkless系統

山東Mapping Inkless系統當封測廠每日面對來自數十臺測試機臺的海量異構數據時,傳統手工匯總方式已難以滿足實時質量管控需求。YMS系統通過自動化流程,即時采集并清洗ETS364、TR6850、ASL1000、MS7000等設備輸出的原始測試數據,剔除重復、缺失與異常記錄,構建高可信度的數...

2025-12-22 -

寧夏Mapping Inkless工具

寧夏Mapping Inkless工具面對stdf、log、jdf等格式混雜的測試數據流,傳統手工轉換不僅耗時,還易引入人為錯誤。YMS系統采用智能解析與清洗技術,自動校驗字段一致性,對缺失或錯位字段進行邏輯補全或標記,確保每條記錄結構完整。系統支持批量歷史數據導入與實時測試流同步處理,無論數據來...

2025-12-22 -

廣東智能良率管理系統有哪些廠商

廣東智能良率管理系統有哪些廠商面對半導體生產現場,車間良率管理系統實現了對制造過程的實時洞察與動態調控。系統自動匯聚來自各類測試設備的原始數據,經智能解析后形成結構化數據庫,支撐對各工序、各時段良率表現的即時追蹤。管理者可通過可視化圖表快速識別產線瓶頸、異常波動或區域性缺陷,及時干預以減少...

2025-12-22 -

海南制造MES系統品牌

海南制造MES系統品牌面對多客戶、多工藝并行的復雜生產環境,通用型MES系統往往因靈活性不足而難以落地,甚至成為業務發展的阻礙。一套真正適配半導體行業的MES解決方案,必須在提供專業化標準制造流程的基礎上,支持針對細節的高度定制能力。例如,不同客戶對Q-Time管理、標簽格式、測試...

2025-12-22 -

廣西生產管理MES系統企業

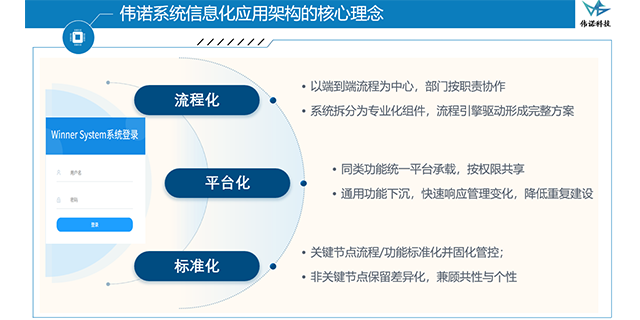

廣西生產管理MES系統企業半導體智能制造工廠在推進數字化轉型過程中,常面臨系統碎片化帶來的數據割裂問題。不同模塊或管理軟件之間缺乏統一的數據標準,導致信息無法貫通,決策依賴滯后報表甚至經驗判斷。MES系統作為生產執行層的關鍵樞紐,整合訂單管理、生產管理、品質控制、設備監控與倉儲流轉等關...

2025-12-22 -

黑龍江高良率管控TMS系統哪家便宜

黑龍江高良率管控TMS系統哪家便宜在半導體測試中,一次微小的參數設置錯誤或數據記錄偏差,都可能在后續分析中被放大,導致錯誤的結論。通過系統化手段,可以從根源上抑制這類誤差的產生。自動執行數據采集,能夠杜絕人工抄錄或導入時可能發生的遺漏與錯位。所有測試步驟和環境條件均被精確記錄并標準化,確保不同...

2025-12-22 -

河北生產管理MES系統報價

河北生產管理MES系統報價在封測廠高頻次、小批量、多客戶混線生產的典型場景中,如何在保障交付速度的同時杜絕錯料、混批與標簽錯誤,是一大運營挑戰。MES系統通過訂單管理模塊精確解析每張工單的特殊要求,并在派工階段自動加載對應配置,實現“一單一策”的精細化執行。設備自動化功能實時監控測試結...

2025-12-22 -

生產MES系統報價

生產MES系統報價制造現場與管理層之間常因信息延遲而產生決策偏差。MES系統通過打通訂單、生產與設備數據流,將物理產線映射為數字鏡像:當某臺測試機突發故障,系統自動暫停關聯工單、重新調度任務,并在看板上高亮顯示影響范圍;統計報告則按日匯總直通率、OEE等關鍵指標,輔助資源優化。...

2025-12-22 -

遼寧芯片制造良率管理系統開發商

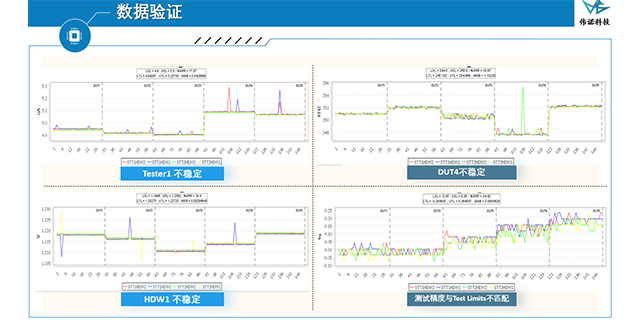

遼寧芯片制造良率管理系統開發商良率波動若只憑單點數據判斷,容易誤判趨勢。YMS系統將每日、每周、每月的測試結果按時間序列歸檔,生成連續良率曲線,并以折線圖、熱力圖等形式直觀呈現變化規律。當某產品線周良率從98%驟降至95%時,系統不僅高亮異常區間,還可聯動同期WAT參數漂移或設備維護記錄,...

2025-12-22 -

上海生產YMS多少錢

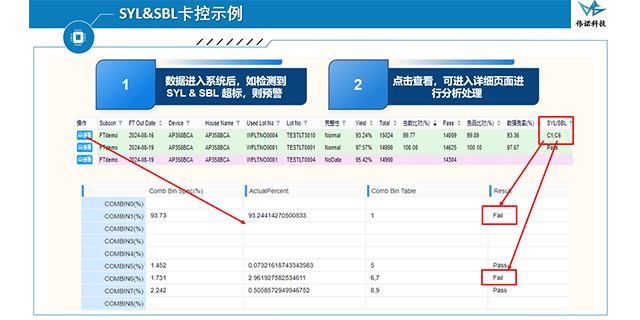

上海生產YMS多少錢每周一上午趕制良率周報曾是質量團隊的固定負擔:手動匯總Excel、調整圖表、統一格式,耗時且易出錯。YMS內置報表模板可按日、周、月自動生成結構化報告,內容涵蓋SYL/SBL卡控狀態、區域缺陷對比、時間趨勢等關鍵指標,并支持一鍵導出為PPT、Excel或PDF...

2025-12-22 -

智能良率管理系統功能

智能良率管理系統功能良率波動若不能及時干預,可能造成數百萬級的產能損失。YMS系統通過自動化流程,即時采集并清洗來自多種測試平臺的異構數據,構建高可信度分析基礎。系統支持從宏觀趨勢到微觀缺陷的穿透式分析,例如將某產品月度良率下降與特定封裝線關聯,并結合FT參數驗證是否為打線偏移導...

2025-12-22 -

湖北MES系統品牌

湖北MES系統品牌面對產能爬坡或新產品導入階段,生產計劃頻繁調整,若缺乏系統化工具支撐,極易造成設備閑置或人力錯配。MES系統通過訂單管理模塊實時同步客戶需求,結合設備管理與自動派單功能,動態優化任務分配;統計報告與看板則將隱性瓶頸顯性化,助力管理層精確識別資源利用問題。在此基...

2025-12-22 -

海南Mapping Inkless解決方案

海南Mapping Inkless解決方案企業在評估測封良率管理系統投入時,關注的是功能覆蓋度與長期服務保障。YMS提供模塊化配置,支持根據實際使用的Tester類型(如ETS364、Juno、AMIDA、CTA8280等)和數據格式(包括stdf、jdf、log等)靈活調整功能組合。系統不僅完成數據...

2025-12-22 -

重慶自動化GDBC服務

重慶自動化GDBC服務標準化良率管理系統難以覆蓋不同企業的工藝路徑與管理重點,定制化成為提升系統價值的關鍵路徑。YMS支持根據客戶實際使用的測試平臺組合、數據結構及分析維度進行功能適配,例如針對特定封裝流程優化缺陷分類邏輯,或為高頻監控場景開發專屬看板。系統底層架構保持統一,上層應...

2025-12-22 -

黑龍江MES系統公司

黑龍江MES系統公司選擇MES供應商,本質是選擇能否真正理解半導體制造語言的合作伙伴。好的系統不僅功能完善,更需具備應對高頻工藝變更、多廠區協同及嚴格合規要求的擴展能力。從設備管理到品質監控,從統計報告到包裝規范,每一模塊都應服務于“提升效率”與“保障質量”兩大目標。尤其在國產替...

2025-12-22 -

云南晶圓PAT解決方案

云南晶圓PAT解決方案車間管理者需要的是能即時反映產線狀態的良率監控工具,而非復雜的數據平臺。YMS車間方案聚焦高頻、高敏場景,自動匯聚來自現場Tester設備的測試結果,并實時進行數據清洗與異常過濾,確保看板展示的信息準確有效。通過標準化數據庫,系統支持按班次、機臺或產品型號動態...

2025-12-22 -

新疆晶圓Mapping Inkless平臺

新疆晶圓Mapping Inkless平臺測試數據長期累積導致存儲空間迅速膨脹,而大量重復或無效記錄加劇資源浪費。YMS在數據入庫前自動清洗,剔除重復提交、通信錯誤產生的冗余信息,并將stdf、csv、txt等異構格式統一壓縮存儲于標準化數據庫。集中式管理不僅提升磁盤利用率,還簡化備份與維護流程。企業...

2025-12-22 -

湖北芯片制造YMS定制

湖北芯片制造YMS定制當前國產半導體軟件生態仍處于建設初期,亟需可落地、可擴展的本土解決方案。YMS兼容主流國產與國際Tester設備,支持stdf、xls、spd、zip、txt等多樣格式的自動解析,并通過標準化數據庫實現數據資產沉淀。多維可視化分析與靈活報表工具,使企業無需定制...

2025-12-22 -

河南MES系統一套多少錢

河南MES系統一套多少錢面對多品種、小批量、高復雜度的半導體封測需求,傳統人工派單與紙質記錄已難以支撐高效排產與實時調度。現代MES系統通過自動派單、設備自動化對接及WMS倉儲聯動,將訂單信息轉化為可執行的工單指令,并動態適配設備狀態與物料庫存。生產過程中,標簽管理與統計看板同步更新...

2025-12-21