山東自動貼合系統訂制

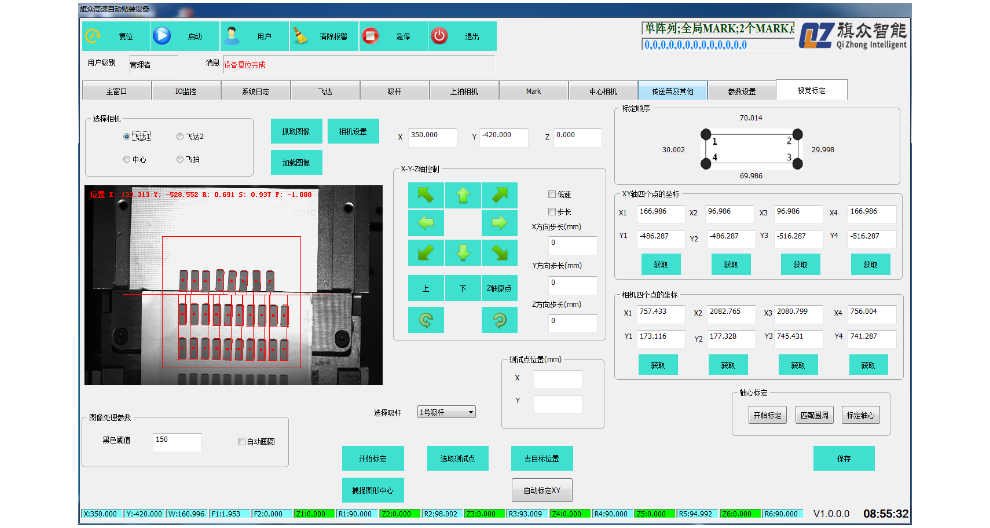

系統的數據庫功能為輔料貼合提供了強大的數據支持,可存儲上千種輔料的貼合參數,當再次生產相同產品時,只需調用歷史數據即可快速完成設置,大幅縮短調試時間。多臺設備聯動技術更是打破了單機生產的局限,通過連線功能組成的流水線,可實現從輔料供料到貼合完成的全自動化,生產數據實時同步至管理系統,讓管理人員隨時掌握各環節的生產進度。此外,系統支持任意 MARK 點模板形狀,無論是圓形、方形還是不規則形狀的定位點,都能識別,進一步拓寬了輔料貼合的應用范圍。輔料的貼附精度和貼合質量對手機性能和穩定性至關重要。山東自動貼合系統訂制

輔料貼合在硬板制造過程中同樣不可或缺,尤其在多層硬板的層間結合環節,輔料的選擇與貼合工藝直接關系到板材的結構強度與電氣性能。例如,在硬板的內層線路與外層銅箔之間貼合散熱硅膠片,能夠快速導出線路工作時產生的熱量,避免因局部高溫導致的板材變形或性能衰減。此外,硬板的邊緣部位通常需要貼合緩沖泡棉或防水泡棉,以增強其在裝配和使用過程中的抗沖擊性與密封性。旗眾智能針對硬板的剛性特點,開發了專屬的壓合裝置,通過控制壓力與溫度,確保輔料與硬板表面緊密貼合,不易出現氣泡或脫落現象,滿足了硬板在復雜電子設備中的長期穩定使用需求。?遼寧電子輔料貼合系統工廠輔料貼附要確保每個輔料準確地貼合到其預定的位置。

系統的數據庫功能實現了生產數據的全程追溯,每一批次產品的貼合參數、良率、生產時間等信息都被詳細記錄,便于質量分析與生產優化。多臺設備聯動組成的流水線,可實現從輔料供料到成品輸出的全自動化,生產數據實時共享,使管理人員能隨時掌握各設備的運行狀態,及時調整生產計劃。99%的良品率不降低了生產成本,也提升了企業的市場競爭力,而1小時的快速換型能力,則讓企業能更靈活地應對市場訂單的變化。通過引入機器視覺定位技術,輔料貼合的位置精度控制在 0.1 毫米以內,滿足高精度產品的生產要求。

輔料貼合的自動化升級是制造業發展的必然趨勢。旗眾智能積極推動輔料貼合設備從人工手動操作向自動化、智能化轉變。其研發的視覺貼合系統,為設備打造更智慧的全自動貼合生產線,讓工廠告別煩惱,集成了上料、貼合、檢測、下料等多個工序,實現了全流程無人化操作。在3C產品生產中,能讓全自動貼合生產線保持24小時連續運行,提高了生產效率,同時減少了人工操作帶來的誤差與不穩定因素,提升了產品的一致性與穩定性。輔料貼合的自動化升級是制造業發展的必然趨勢。旗眾智能積極推動輔料貼合設備從人工手動操作向自動化、智能化轉變。其研發的視覺貼合系統,為設備打造更智慧的全自動貼合生產線,讓工廠告別煩惱,集成了上料、貼合、檢測、下料等多個工序,實現了全流程無人化操作。在3C產品生產中,能讓全自動貼合生產線保持24小時連續運行,提高了生產效率,同時減少了人工操作帶來的誤差與不穩定因素,提升了產品的一致性與穩定性。先進的技術可提高手機輔料貼合的效率和貼合質量。

輔料貼合視覺系統在工業自動化領域的應用越來越。旗眾智能的輔料貼合視覺系統支持與其他自動化設備無縫對接,組成完整的自動化生產線。支持MES通訊,通過采用標準化的通信協議與接口設計,實現了設備之間的信息共享與協同工作。在智能工廠建設中,旗眾智能的輔料貼合視覺系統解決方案能夠與機器人、視覺檢測系統等設備集成,可實現從原材料輸送到成品產出的全智能自動化生產,有效提高了工廠的智能化水平與生產管理效率。?以創新技術實現輔料與面料的完美貼合,每一寸細節都彰顯品質匠心。輔料貼合要進行充分的質量控制和檢驗,以確保每個輔料的貼合質量符合要求。遼寧電子輔料貼合系統工廠

輔料貼合的準確性直接關系到手機的外觀和性能。山東自動貼合系統訂制

旗眾智能視覺貼合系統在電子行業的軟板生產中扮演著關鍵角色,其精度與穩定性直接影響產品的性能與壽命。軟板作為柔性電子元件的載體,需要通過輔料貼合工藝將多種功能性材料組合,例如在軟板的線路層與保護層之間貼合絕緣麥拉,既能防止線路短路,又能提升整體的抗彎折能力。同時,針對軟板的連接部位,采用導電布或導電泡棉進行貼合,可有效降低信號傳輸損耗,確保設備在高頻工作狀態下的穩定性。旗眾智能的輔料貼合技術針對軟板的薄型化、高集成度特點,采用高精度視覺定位系統,貼合誤差可控制在 ±0.05mm 以內,完美適配不同規格軟板的生產需求,大幅提升了軟板的良品率。?山東自動貼合系統訂制

- 山東自動貼合系統訂制 2025-12-24

- 佛山攝像頭貼合系統報價 2025-12-23

- 佛山視覺定位貼合系統軟件 2025-12-23

- 北京CCD視覺貼合系統價錢 2025-12-22

- 鄭州貼片機貼合系統 2025-12-22

- 重慶貼片機貼合系統報價 2025-12-21

- 深圳攝像頭貼合系統 2025-12-21

- 山東手機屏幕貼合系統價格 2025-12-20

- 攝像頭貼合系統工藝 2025-12-19

- 鄭州視覺貼合系統制造商 2025-12-19

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 溫州密閉式加熱一體機 2025-12-24

- 安徽凹版彩印印刷機供應商 2025-12-24

- 寶山區工業機器人制造制造價格 2025-12-24

- 松江區購買成型打彎 2025-12-24

- 溧水區使用層壓機 2025-12-24

- 山西電動葫蘆工業遙控器報價行情 2025-12-24

- 寵物X光機價格 2025-12-24

- 昆山博壁管管焊機廠家 2025-12-24