汕頭全自動3D平整度測量機用戶體驗

在微型電機鐵芯的檢測中,全自動 3D 平整度測量機的精密定位技術滿足了小型化零件的要求。電機鐵芯的疊片平整度直接影響電機性能,設備采用顯微視覺與激光測量結合的方式,可測量 φ5mm 鐵芯的端面平整度,誤差控制在 0.001mm 以內。其自動上料系統采用振動盤與精密導軌,實現小型鐵芯的有序輸送與定位。在某微電機廠的應用中,設備發現某批次鐵芯的疊片偏差達 0.005mm,這些偏差會導致電機運行時的噪音與發熱,通過調整沖壓模具的定位精度,使鐵芯的疊片平整度提升了 70%,延長了電機的使用壽命并提高了能效。?測量數據支持云端存儲,遠程查看 3D 報告,實時監控多地生產質量。汕頭全自動3D平整度測量機用戶體驗

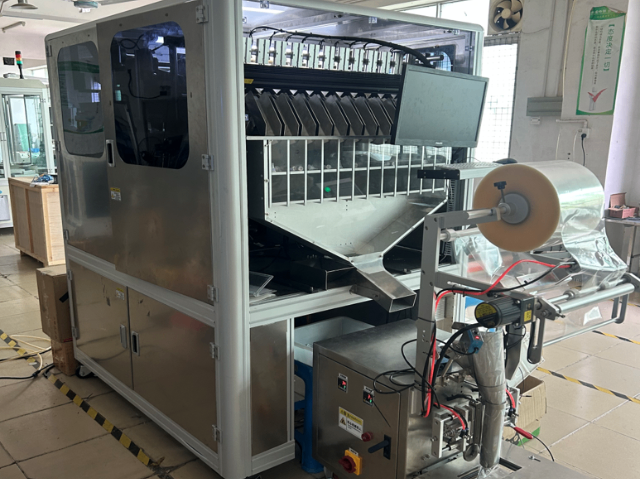

全自動 3D 平整度測量機的服務范圍***,深度覆蓋電子、機械、汽車、航空航天等眾多**制造領域。在電子產業,它能對微小的芯片、精密電子元件進行 3D 平整度測量,精細捕捉細微偏差,確保電子產品性能穩定。機械制造行業中,無論是復雜的齒輪、軸類零件,還是大型的機械箱體,該測量機都能快速且精確地完成 3D 平整度測量,為機械裝配提供可靠數據。在汽車制造領域,針對發動機缸體、車身覆蓋件等關鍵部件,其測量精度可達到微米級,助力汽車生產企業提升產品質量與裝配效率。它的優勢***,配備先進的激光掃描與結構光技術,可快速獲取物體表面的 3D 數據,智能算法自動分析處理,測量過程高效且精細,**減少人工測量的誤差與時間成本,為各行業提供高效、精細的平整度測量解決方案。汕頭全自動3D平整度測量機用戶體驗新能源電池殼 3D 平整度測量,測密封面起伏,確保與蓋板緊密貼合防滲漏。

全自動 3D 平整度測量機將數字孿生與數字線程技術深度融合,應用于大型船舶制造。在船體分段建造過程中,測量機對鋼板焊接后的平整度進行檢測,同步生成三維數字孿生模型,并將測量數據納入數字線程。通過與船舶設計模型進行實時對比,系統能夠直觀顯示焊接變形情況,自動計算出矯正參數,并將指令發送至數控矯正設備,實現焊接變形的智能矯正。數字線程還可追溯整個建造過程的測量數據,為船舶建造工藝優化、質量追溯提供完整的數據鏈條,提高船舶建造精度與效率,縮短建造周期。?

在航空航天蒙皮生產中,全自動 3D 平整度測量機采用大尺寸龍門式結構與攝影測量技術。設備通過多臺高分辨率工業相機從不同角度拍攝蒙皮表面,利用攝影測量原理計算三維坐標,構建蒙皮的三維模型,測量范圍可達 10m×5m,精度達 ±0.1mm。系統可檢測蒙皮的平面度、曲率、拼接縫隙等參數,同時識別表面劃傷、凹陷等缺陷。其智能分析軟件支持蒙皮的應力分析,評估蒙皮在飛行過程中的承載能力。自動上下料機構采用桁架機械手與真空吸盤組合,確保蒙皮安全搬運。設備支持與航空航天生產線的自動化系統聯動,實現蒙皮的無人化檢測與生產,提高生產效率與產品質量。高穩定性,復雜環境下也能可靠測量物體平整度。

在航空航天領域的鈦合金構件檢測中,全自動 3D 平整度測量機展現出了強大的適應性。鈦合金材料的高反光特性曾是三維測量的技術難點,設備通過采用偏振光濾鏡與自適應曝光控制,使激光在金屬表面的反射率穩定在 30%-50% 的理想范圍,確保點云數據的完整性。其雙激光頭設計可切換測量范圍,廣角鏡頭用于 1 米以上大型構件的快速掃描,長焦鏡頭則用于 0.5mm 以內微小區域的精細測量,這種組合能滿足飛機機翼蒙皮與發動機渦輪葉片的不同檢測需求。軟件中的航空標準模塊內置了 SAE AS9100 質量體系要求的檢測項目,可自動計算構件的平面度、垂直度等 16 項幾何公差,生成的檢測報告包含數字簽名與時間戳,符合航空制造業的追溯要求。在某飛機制造廠的應用中,設備成功檢測出渦輪葉片榫槽部位 0.8 微米的平面度誤差,這種微小缺陷在高速旋轉時可能導致應力集中,引發嚴重安全隱患,該設備的應用使關鍵部件的檢測覆蓋率從原來的 60% 提升至 100%,為飛行安全提供了堅實保障。?3D 測量含高度差分析,量化凸起凹陷程度,為工件修復提供數據。茂名全自動3D平整度測量機維保

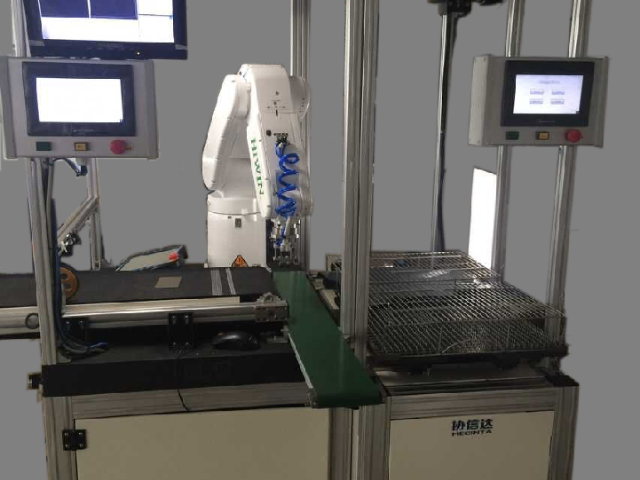

高清屏顯,數據清晰,方便查看測量結果。汕頭全自動3D平整度測量機用戶體驗

針對陶瓷基板制造,全自動 3D 平整度測量機采用白光干涉與激光位移傳感技術。設備通過白光干涉儀對陶瓷基板表面進行納米級精度測量,可檢測表面粗糙度、平面度等參數,測量分辨率達 0.1nm。同時,激光位移傳感器對基板的厚度、翹曲度進行非接觸式測量,精度達 ±0.002mm。系統可識別陶瓷基板表面的裂紋、氣孔、缺邊等缺陷,檢測靈敏度達 1μm。自動上料機構采用真空吸附與柔性夾爪相結合的方式,避免對基板造成損傷。設備支持多批次連續檢測,通過轉盤式工作臺實現快速切換。檢測數據自動存儲并生成質量報表,方便企業進行工藝優化與質量管控,確保陶瓷基板的高精度制造,滿足電子、半導體等行業的應用需求。汕頭全自動3D平整度測量機用戶體驗

- 湛江全自動3D平整度測量機有幾種 2025-12-24

- 佛山全自動3D平整度測量機變速 2025-12-24

- 洛陽高性價比全自動3D平整度測量機 2025-12-23

- 梅州全自動3D平整度測量機制品價格 2025-12-23

- 萍鄉工程全自動CCD平面與尺寸檢查機 2025-12-23

- 深圳全自動CCD平面與尺寸檢查機哪里有 2025-12-23

- 麗水定做全自動CCD平面與尺寸檢查機 2025-12-23

- 陽江全自動3D平整度測量機維保 2025-12-23

- 福州全自動3D平整度測量機多少錢 2025-12-23

- 肇慶全自動CCD平面與尺寸檢查機維修 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 河南雙級反滲透實驗室超純水機ODM工廠 2025-12-24

- 浙江別墅電梯費用 2025-12-24