佛山全自動3D平整度測量機檢查

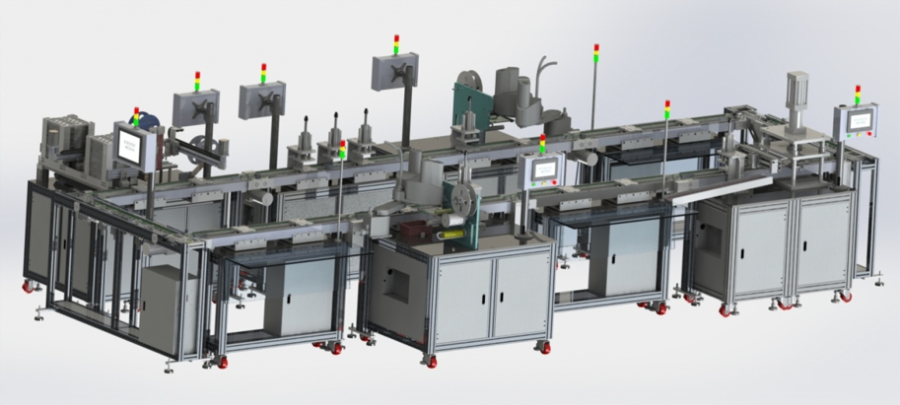

全自動 3D 平整度測量機在光伏電池片的質量檢測中開創了新的應用模式。電池片表面的絨面結構對光吸收效率至關重要,設備采用的共聚焦顯微技術可分辨 0.1 微米的絨面起伏,通過計算表面粗糙度 Ra 值與反射率的對應關系,為制絨工藝提供量化依據。其傳送帶式測量平臺可與生產線無縫對接,在電池片傳輸過程中完成在線檢測,速度匹配生產線的 2 米 / 秒運行速度,每小時可檢測 1200 片電池片。軟件系統中的缺陷分類算法能自動識別絨面的過腐蝕、指紋污染等 8 類常見缺陷,并統計各類缺陷的分布規律,幫助工程師定位工藝問題。在某光伏企業的應用中,設備發現某批次電池片的邊緣平整度誤差比中心區域大 30%,追溯后發現是清洗槽的噴淋不均導致,通過調整噴淋壓力解決該問題后,電池片的轉換效率提升了 0.5%,按年產 1GW 計算,可增加發電量 500 萬度,充分體現了精密測量對能源行業的價值。?全自動 3D 平整度測量機,三維掃描測曲面平面度,精度微米級,適配復雜工件檢測。佛山全自動3D平整度測量機檢查

體育用品制造行業,如高爾夫球桿、網球拍、滑雪板等產品的制造,也離不開全自動 3D 平整度測量機。這些體育用品的平整度直接影響其性能和運動員的使用體驗。測量機利用先進的超聲測量技術,能夠深入檢測體育用品內部結構的平整度,如高爾夫球桿的桿身、網球拍的框架、滑雪板的板面等。通過精確測量,可確保體育用品的質量穩定,性能***。其優勢在于具備快速測量和數據分析功能,能夠在生產線上實時對產品進行檢測和評估。設備還可根據不同體育用品的特點進行參數調整,適應多樣化的生產需求。同時,具備良好的抗干擾能力,可在復雜的生產環境下穩定工作,為體育用品制造企業提供可靠的測量服務。廣東全自動3D平整度測量機市面價支持自定義公差范圍,自動判定合格與否,3D 報告直觀展示測量結果。

針對 PCB 板生產,全自動 3D 平整度測量機采用多光譜成像與激光掃描融合技術。設備通過激光線掃描獲取 PCB 板表面三維輪廓,同時利用多光譜相機檢測銅箔線路、綠油涂層等不同材質的表面缺陷。系統內置的 AI 算法可自動識別短路、斷路、翹曲等 20 余種缺陷類型,檢測準確率達 99.8%。自動糾偏機構根據測量結果實時調整 PCB 板位置,確保后續貼片工序的精度。設備支持飛拍檢測模式,在 PCB 板高速傳輸過程中完成測量,檢測速度達 2m/s。其智能擺盤系統可根據 PCB 板尺寸自動調整托盤間距,實現高效收料。此外,設備支持與 MES 系統對接,將檢測數據與生產批次綁定,方便質量追溯與工藝優化。

在電子封裝引線框架檢測中,設備的微尺度測量能力滿足精密要求,引線框架的引腳(數量 100-1000 個)間距通常 50-500μm,平面度要求 10μm。設備采用高倍鏡頭(放大倍數 50 倍)和精密定位平臺(X、Y 軸分辨率 0.1μm),逐個測量引腳的頂端平面度,采用圖像識別算法定位引腳(識別率 99.9%),排除斷針、變形引腳的干擾。測量數據可生成引腳平面度的統計圖表(如 CPK 值),當 CPK<1.33 時,系統報警并分析原因(如沖壓模具磨損),推薦修模參數(如 “打磨第 5 號凸模 0.005mm”)。在集成電路封裝廠,該設備使引線框架的焊接合格率提升至 99.9%,減少因引腳不平導致的虛焊問題。?有人性化手柄,操作靈活便捷測平整度。

全自動 3D 平整度測量機融合結構光投影與雙目視覺技術,構建高精度三維測量體系。設備通過 DLP 投影儀將編碼條紋投射至工件表面,兩臺高分辨率工業相機以固定基線采集變形條紋圖像,利用三角測量原理解算空間三維坐標,每秒可獲取超 100 萬個點云數據。內置的 GPU 加速算法能在 1 秒內完成點云去噪、平面擬合與誤差分析,平整度檢測精度達 ±0.001mm。設備支持多視場拼接功能,通過轉臺旋轉實現工件 360° 全域掃描,結合全局坐標系校準技術,確保多視角數據無縫融合。其模塊化設計允許快速更換鏡頭與光源組件,適配不同尺寸與材質的工件檢測,廣泛應用于精密加工、電子制造等領域,為高精度質量管控提供可靠支撐。低溫環境適用,3D 測量精度不受溫度影響,適合冷鏈相關工件檢測。廣東全自動3D平整度測量機市面價

數據處理快,能導出多格式結果,方便數據共享。佛山全自動3D平整度測量機檢查

在光纖連接器的檢測中,全自動 3D 平整度測量機的微光學測量能力滿足了高精度要求。連接器的插芯端面平整度直接影響光信號傳輸,設備采用共聚焦顯微技術,可測量 0.01 微米的端面凹陷,評估是否符合 IEC 61300 標準。其自動對準系統能快速定位插芯的中心軸線,確保測量的準確性。在某光纖器件廠的應用中,設備發現某批次連接器的端面有 0.005 微米的球面偏差,這種微小偏差會導致光反射損耗增加,通過調整研磨工藝,使連接器的插入損耗降低了 0.2dB,提高了光通信系統的傳輸效率。?佛山全自動3D平整度測量機檢查

- 湛江全自動3D平整度測量機有幾種 2025-12-24

- 洛陽高性價比全自動3D平整度測量機 2025-12-23

- 梅州全自動3D平整度測量機制品價格 2025-12-23

- 萍鄉工程全自動CCD平面與尺寸檢查機 2025-12-23

- 深圳全自動CCD平面與尺寸檢查機哪里有 2025-12-23

- 麗水定做全自動CCD平面與尺寸檢查機 2025-12-23

- 陽江全自動3D平整度測量機維保 2025-12-23

- 福州全自動3D平整度測量機多少錢 2025-12-23

- 肇慶全自動CCD平面與尺寸檢查機維修 2025-12-23

- 肇慶全自動CCD平面與尺寸檢查機有幾種 2025-12-23

- 浙江精密中走絲線切割多少錢一臺 2025-12-24

- 北京YAMAHA貼片機怎么樣 2025-12-24

- 重慶回收器廠家 2025-12-24

- 微型裝訂機用戶體驗 2025-12-24

- 浙江防潮防凍速凍冷庫服務 2025-12-24

- 密云區碳氫超聲波清洗機效果 2025-12-24

- 鈦金屬注射成型多少錢 2025-12-24

- 昆山實心冰塊哪家好 2025-12-24

- 河南雙級反滲透實驗室超純水機ODM工廠 2025-12-24

- 浙江別墅電梯費用 2025-12-24